En parallèle, grâce aux technologies numériques qui ont explosé depuis les années 2000, le digital est aujourd’hui omniprésent dans toutes les fonctions de l’entreprise : de la production au marketing à la logistique. Le lean management doit lui aussi profiter de ce processus de digitalisation. D’une part parce que le lean facilite l’adoption des technologies, et d’autre part car le digital peut améliorer et enrichir la démarche lean. Tout cela en plaçant l’humain au coeur de la démarche. Zoom sur quelques fondamentaux du lean management et comment les repenser à l’ère de la digitalisation.

Andon et digital : pour une meilleure réactivité

L’Andon est un système visuel permettant de révéler les anomalies de production afin de pouvoir les gérer en temps réel. Traditionnellement, l’Andon se matérialise par un boîtier relié à une lumière, permettant à l’opérateur de signaler une anomalie sur son poste de travail, sans pour autant donner plus d’information.

Grâce au digital, les collaborateurs disposeront de systèmes Andon plus complets, via des tablettes ou smartphones, permettant d’informer leur manager sur la nature de l’incident. Grâce à l’interconnexion avec les machines de production, les équipes de production obtiendront davantage de données et prendront les décisions adéquates rapidement. Malgré la digitalisation du système, l’humain gardera un rôle essentiel d’analyse et de résolution des problèmes.

Gemba walk et digital : le terrain au coeur de l’entreprise

Le Gemba est une philosophie qui incite les managers à sortir des bureaux et passer plus de temps sur le terrain, là où se passe l’action. Ainsi, ils sont plus enclins à comprendre les problèmes de production et à échanger avec les opérateurs.

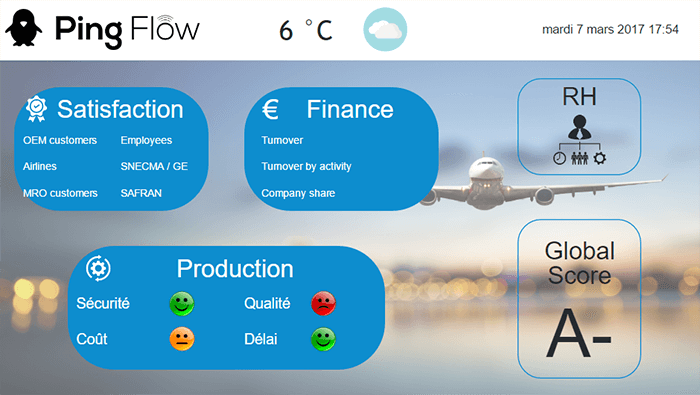

Avec le digital, les managers obtiendront l’information en temps réel, où qu’ils se trouvent dans l’entreprise. Ainsi, grâce au management visuel digital par exemple, des écrans pourront être installés dans les bureaux, leur permettant de suivre l’activité et d’intervenir rapidement. Cela permettra également de communiquer plus facilement avec les opérateurs, en ayant déjà connaissance du problème, en anticipant et en proposant rapidement une solution.

Hoshin Kanri et digital : la communication facilitée

Hoshin Kanri consiste à aligner les objectifs stratégiques de l’entreprise avec les plans d’action du management intermédiaire et avec le travail effectué sur le terrain par les opérateurs. Cela permet de garantir une cohérence entre les actions menées et les objectifs généraux de l’entreprise.

Grâce au management visuel digital, les collaborateurs pourront bénéficier d’une meilleure communication avec le top management. Les objectifs globaux seront indiqués sur les écrans, permettant ainsi aux opérateurs de comprendre les enjeux de leur travail. Plus impliqués dans l’entreprise, ils seront ainsi plus engagés, donc plus efficaces.

Kaizen et digital : pour favoriser la collaboration

Avec le management visuel digital, les opérateurs obtiendront les informations en temps réel, leur permettant d’analyser la situation et d’échanger avec leurs collègues sur les anomalies rencontrées. Cela développera l’émergence de nouvelles idées, mais également l’auto-organisation.

KPIs et digital : le pilotage de l’activité en temps réel

Grâce au digital, ces indicateurs seront consultables en temps réel par vos équipes sur des écrans dans l’atelier. Ainsi, chacun connaîtra la situation globale de la production et pourra adapter son activité en fonction.

Muda et digital : pour plus de valeur ajoutée

L’objectif principal du lean management est d’éliminer tout gaspillage (ou muda) : perte de temps ou déplacement inutile par exemple. Pour cela, il est nécessaire de diffuser l’information utile à tous les acteurs impliqués dans la production.

Le digital est alors un véritable allié pour réduire les gaspillages. En donnant accès à l’information à vos collaborateurs (sur des écrans dans l’atelier par exemple), les déplacements inutiles diminueront et les pertes de temps également. De plus, les incidents et les pannes seront plus facilement visibles, la réactivité sera donc meilleure.