En Corrèze, cette PME de 120 salariés a conçu avec ses opérateurs de production un système de suivi de la production et de management visuel précis, ergonomique et en temps réel. A la clé : gains de temps, de qualité, et de productivité !

Depuis sa création en 1991, Tiag Industries s’est imposé comme un des leaders européens de la production de pièces plastiques techniques en moyenne série. Pour des clients situés un peu partout dans le monde (40% du chiffre d’affaires est réalisé à l’export), et dans tous les secteurs : mobilier de bureau ou hospitalier, emballages, BTP, engins agricoles ou de chantier, armement… Tous ces donneurs d’ordre ont pourtant un point commun : une exigence élevée en termes de qualité et de réactivité.

Compétitivité, flexibilité, autonomie : les enjeux du 4.0 chez TIAG

Pour y répondre, cette PME familiale (120 salariés), dont les 3 unités de production sont en Corrèze, s’est donc lancée dans le déploiement progressif d’une usine 4.0, en s’appuyant sur les solutions de management visuel de Pingflow. Les objectifs de ce projet ?

- Simplifier et rendre plus efficace le suivi de la production ;

- Minimiser (voire éliminer) les risques d’erreur humaine et donc hausser le niveau de qualité de la production ;

- Le tout en redonnant de l’autonomie aux équipes (opérateurs, superviseurs, expédition, administration…) pour leur permettre de se concentrer sur les tâches vraiment importantes.

Suivi de la production : la nécessité d’une information en temps réel

Au sein des unités de production, le suivi se faisait auparavant “à l’ancienne, sur des feuilles de papier carbone”, raconte Christophe Laurent, le directeur de l’usine. Simple… mais pas très efficace !

“Ce système nous empêchait d’avoir une vision précise à l’instant T de la cadence : pour savoir où nous en étions, il fallait passer sur les machines”, déplore Christophe Laurent. La configuration, usante pour les chefs d’équipe qui devaient faire des kilomètres à travers l’usine pour suivre l’avancement de la production, était aussi stressante pour tous : “La recherche d’information crée une incertitude, elle met la production en péril et les collaborateurs en situation de fatigue, donc augmente le risque d’erreur”, constate Alexandre Moraine, PDG de l’entreprise.

Excellence opérationnelle : aller plus vite, minimiser les non-conformités

Augmenter le niveau de qualité des opérations, c’était en effet le second bénéfice attendu d’une digitalisation de l’usine. Parmi les indicateurs à améliorer :

- le taux de rebut (pièces non-conformes),

- le temps d’arrêt des machines qu’il faut re-paramétrer entre deux séries,

- le temps de résolution des incidents

- le délai des “ramassage” des pièces produites par les caristes

Mises bout à bout, toutes ces optimisations devaient permettre d’améliorer la productivité de TIAG : “il s’agit de gagner en compétitivité par rapport aux concurrents d’Europe de l’Est notamment, explique Alexandre Moraine. C’est absolument essentiel quand on a fait comme nous le choix du 100% made in France”.

La digitalisation de la production chez TIAG Industries : des avancées pas à pas

Dans ses 3 unités de production, TIAG met en œuvre plusieurs procédés industriels distincts :

- injection,

- extrusion-soufflage

- rotomoulage

- assemblage et finition

Machines différentes, équipes et process différents : il n’était ni possible, ni souhaitable de digitaliser l’ensemble des unités d’un seul coup. De 2020 à 2023, grâce à l’accompagnement permanent des équipes de Pingflow, c’est donc un déploiement progressif qui s’est opéré.

2020-2021 : un POC pour expérimenter… et rassurer

Si Pingflow place le POC (proof of concept, soit un test en conditions réelles, mais à petite échelle) au cœur de sa démarche d’accompagnement, c’est pour une bonne raison. Et même plusieurs :

- techniquement, et en termes de métier, chaque contexte industriel est différent : pour être efficiente, une solution de management visuel digitale doit parfaitement s’adapter à la machine, et aux impératifs de pilotage,

- en termes de SI, une solution comme celle de Pingflow vient se connecter à un existant (souvent un ERP), avec lequel il faut pouvoir créer un “dialogue”,

- le changement induit n’est pas que technique… loin de là, même ! Une transformation digitale est avant tout une transformation humaine : obtenir l’adhésion (et de précieux retours) sur la mise en place de ce nouvel outil constitue un bénéfice-clé pour cette phase de POC.

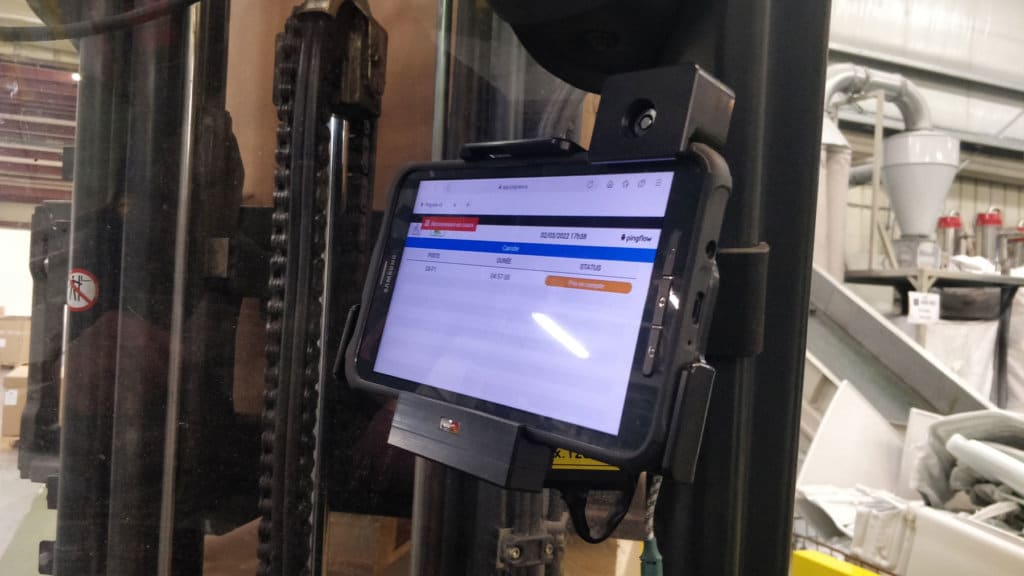

Pour cette première étape, les efforts se sont concentrés sur le pupitre opérateurs, une sorte de tablette permettant aux hommes de déclarer et “monitorer” leur activité sur leur poste de travail.

Pupitre connecté à la production pour donner aux opérateurs des informations de conduite et remonter des alertes (qualité, logistique) Pupitre connecté à la production pour donner aux opérateurs des informations de conduite et remonter des alertes (qualité, logistique) |

IHM sur pupitre pour le suivi d’activité machine et andon au niveau du poste opérateur IHM sur pupitre pour le suivi d’activité machine et andon au niveau du poste opérateur |

Tout l’enjeu, souligne Christophe Laurent, a été de démontrer aux chefs d’équipe et opérateurs en quoi Pingflow allait leur faciliter le travail, les rassurer sur la fiabilité de l’outil… Mais aussi écouter et prendre en compte leurs suggestions d’amélioration”. A l’issue du POC, la version 1 a donc été sensiblement améliorée :

- en termes d’interface utilisateur (place, taille, couleur des boutons d’alerte, accès aux différentes actions…),

- en termes d’information dispensées : les numéros et les horaires de fin d’OF, par exemple, un indicateur qui “parle” aux opérateurs et chefs d’équipe.

Le résultat ? Un pupitre 4.0 ergonomique, adapté aux usages, dispensant en temps les informations essentielles (nombre de pièces produites, rebuts, etc.), et surtout première brique solide d’un déploiement plus étendu.

À LIRE AUSSI > Le pupitre 4.0 au service de l’opérateur

2021-2022 : un déploiement qui prend de l’ampleur

A la suite de ce POC concluant, les pupitres opérateurs ont été généralisés sur l’ensemble des 8 souffleuses de TIAG en 2021, puis sur le parc de 7 machines à injection début 2022.

Mais ce déploiement ne concerne pas “seulement” les postes de travail. Faciliter le travail des opérateurs n’est qu’un des leviers de la digitalisation d’une usine par le management visuel, que Pingflow est venu enrichir par :

- la rationalisation du processus d’alerte andon : donnée par l’opérateur depuis son pupitre, elle se traduit par l’affichage de l’incident sur les panneaux d’affichage atelier, suivie d’une deuxième alerte “escalade” à un second responsable si elle reste sans réponse,

- l’extension des fonctionnalités du pupitre à l’appel des caristes, pour venir récupérer les palettes de pièces produites,

- l’installation de grands écrans de synthèse pour le suivi des KPI de production et l’affichage des incidents à différents endroits de l’usine.

Les pupitres des caristes, installés sur les chariots élévateurs, sont accessibles en permanence. Les pupitres des caristes, installés sur les chariots élévateurs, sont accessibles en permanence. |

Depuis les bureaux et dans l’usine, ces écrans permettent de disposer d’une vision globale et en temps réel de l’état de la production. Depuis les bureaux et dans l’usine, ces écrans permettent de disposer d’une vision globale et en temps réel de l’état de la production. |

À LIRE AUSSI > Qu’est-ce que l’Andon ? Principe, fonctionnement, et bénéfices

Tout au long du projet : enrichissements et agilité

Une des clés de ce déploiement réussi ? La faculté d’adaptation des équipes de Pingflow… et de l’outil lui-même, « dans lequel il est très facile d’aller ajouter ou retirer des éléments, des applications, ce qui nous a bien facilité le travail d’optimisation des interfaces : on voulait que ce soit aussi simple d’utilisation qu’un smartphone », apprécie Christophe Laurent.

Et pour tout ce qui devait être paramétré en amont, les équipes projet de Pingflow ont été motrices. Ainsi pour la connexion entre Pingflow et l’ERP de TIAG, un ingrédient essentiel du succès pour :

- suivre l’état des stocks,

- tenir à jour les informations de maintenance, de qualité, de démarrage de nouvelles productions…,

- le tout en temps réel, afin de faciliter les remontées d’information en interne, mais aussi côté direction et même clients.

|

eBook : e-Andon, mode d’emploi Votre guide pour mettre en place un système d’alerte Andon performant… rapidement !

|

Les résultats : des ateliers plus (et mieux) productifs

Une réactivité démultipliée à tous les niveaux

Grâce au système mis en place avec le concours de Pingflow, l’ensemble des informations relative à la production de TIAG est digitalisé, et donc disponible en temps réel. Ce qui se traduit par d’importants gains de temps, et ce à tous les niveaux de l’entreprise.

Côté production, d’abord :

- les chefs d’ateliers et responsables des opérateurs, puisqu’ils n’ont besoin de se déplacer que lorsqu’un incident nécessitant leur intervention est avéré, ont “économisé” entre 5 et 8% de leur temps de travail,

- les opérateurs eux-mêmes, déchargés des tâches de pointage, de comptage, d’appel aux caristes… ont gagné un temps considérable sur leurs tâches quotidiennes,

- le management de l’usine, enfin, bénéficie à plein d’une passation d’information hyper fluide. “C’est simple, se réjouit Christophe Laurent : aujourd’hui je sais exactement, et en une poignée de secondes où nous en sommes dans l’atelier !”

Cette fluidification du suivi de la production a par ailleurs des impacts bénéfiques bien au-delà des postes de production :

- en logistique, avec une meilleure optimisation des tournées des caristes grâce à la fonction d’appel intégrée aux pupitres opérateurs,

- en amont et en aval, avec plus de 2 jours de travail ouvrés gagnés au niveau de l’administration : toutes les saisies sont désormais automatisées, permettant à ces équipes de se concentrer sur d’autres tâches.

Une qualité et une conformité en hausse

L’autre grand avantage de la digitalisation, c’est de minimiser (voire d’éliminer) les risques d’erreurs humaines. Chez TIAG, cela se traduit :

- côté administration, par une baisse considérable des erreurs de saisie dans les commandes et le suivi des résultats journaliers de production, grâce à l’automatisation et à l’allègement des tâches,

- côté production, par une chute du taux de rebut (pièces non conformes) à 0,8%.

Des incidents sous contrôle

Le troisième grand bénéfice est un “classique” des projets de digitalisation d’usine menés par Pingflow : de la déclaration à la résolution, la gestion des incidents est totalement optimisée grâce à un système d’alerte andon digital intégré dans tous les pupitres opérateurs. Auparavant, localiser un problème sur le parc machine pouvait prendre jusqu’à 30 minutes… Temps réduit au minimum aujourd’hui.

Conséquences ?

- Les opérateurs gagnent en sérénité et en confort, puisqu’ils ont la certitude que leur alerte sera vue, et traitée rapidement,

- Leurs superviseurs hiérarchisent mieux leurs priorités et leur temps entre le réglage des machines, la formation d’un opérateur, les tâches urgentes et les importantes…

Bref, c’est l’unanimité : « Aujourd’hui, tous les utilisateurs me le disent : pas question de revenir en arrière, le nouveau système leur facilite bien trop la tâche ! », conclut Christophe Laurent.

À LIRE AUSSI > Système andon: CLAAS digitalise la gestion d’incidents

Des projets plein les cartons

Le bilan ? Il est donc plus que satisfaisant. “Il y a quelques années, je prenais des leçons en allant visiter les usines de nos clients. Aujourd’hui, ils sont surpris du niveau de digitalisation et d’efficacité auquel nous sommes parvenus !”, apprécie Alexandre Moraine.

Mais c’est un bilan provisoire, car ces premiers succès ont donné des idées aux équipes de TIAG Industries ! Les prochains axes d’amélioration identifiés ?

- L’optimisation des process de production : “en utilisant tous nos points de données individuels (incidents, délais, petites ruptures de charge…) nous comptons identifier où surviennent les blocages récurrents, et mieux les prévenir”, pointe Christophe Laurent.

- La traçabilité et la communication avec les clients, en permettant aux opérateurs et chefs d’équipe d’aller “nourrir” le système mise en place avec Pingflow : identification des lots en cours de production, envoi de photos commentées des pièces…

- Le management et la stratégie de l’entreprise. “L’idée, c’est d’utiliser plus systématiquement les données collectées grâce à Pingflow et notre ERP pour de l’AIC, mais aussi pour des réunions axées sur les pistes de productivité”, imagine Alexandre Moraine.

“Grâce à Pingflow, nous avons la chance de disposer un outil qui nous communique de l’information objective, indiscutable : à nous de nous en emparer”, conclut le dirigeant.

|

Plus d’articles comme ça ?

Abonnez-vous à notre newsletter, et recevez nos derniers articles sur le management visuel digital et les dernières tendances dans l’industrie 4.0 ! |

|