Utilisé dans l’industrie depuis de nombreuses années, l’Andon est un système d’alerte lumineux et sonore permettant de signaler rapidement des anomalies ou de superviser l’avance/retard de la production. Ce système permet aux responsables de production de localiser les incidents et d’intervenir rapidement. Déclenché par les opérateurs, il fait le lien entre la machine et l’organisation. Cependant, à l’heure de l’usine du futur, humain et Andon font-ils toujours la paire ?

Le système Andon traditionnel : lien entre la machine, l’opérateur et l’entreprise

L’Andon est un mot japonais, que l’on pourrait littéralement définir par “lumière où il faut aller”. Traditionnellement, dans les entreprises, un boîtier relié à une lampe est installé sur chaque poste de travail. Sur ce boîtier, il y a un bouton unique permettant d’alerter en cas d’anomalie : avance/retard, incident, panne… Ce bouton déclenche une alerte visuelle (la lampe s’allume) et parfois une alerte sonore. Chaque machine dispose donc de son propre boîtier, que les opérateurs activent manuellement. Pour qu’ils osent l’utiliser et ne se sentent pas “coupables”, il est nécessaire pour les managers de bien porter le projet auprès des équipes de production. En effet, en comprenant l’intérêt de l’Andon pour elles et pour leur travail, elles seront plus enclines à l’utiliser, donc à améliorer la réactivité de la production. Le rôle du manager est donc de bien définir le rôle de chacun, d’analyser les sources des problèmes et de les résoudre. Il doit ensuite faire en sorte que cela n’arrive plus en proposant des axes d’amélioration de la production en collaboration avec ses équipes.

Si l’Andon traditionnel présente un gain de temps considérable pour les opérateurs et leurs managers, et permet de retarder ou d’éviter l’arrêt de la production, il n’est par contre pas possible de signaler la nature de l’incident. De plus, le système de lumière à chaque poste de travail n’est pas optimal : si le superviseur ne se trouve pas dans la zone où le problème est signalé, il y a peu de chance qu’il puisse intervenir.

|

Webinar à la demande e-Andon

|

L’Andon à l’ère de l’usine du futur

Pourtant, remplacer le boîtier traditionnel par des alertes emails s’avère parfois contre-productif. Les équipes opérationnelles perdent leurs repères et surtout on dénature l’Andon en lui ôtant son impact visuel marquant (le traditionnel feu rouge) qui fait toute son efficacité.

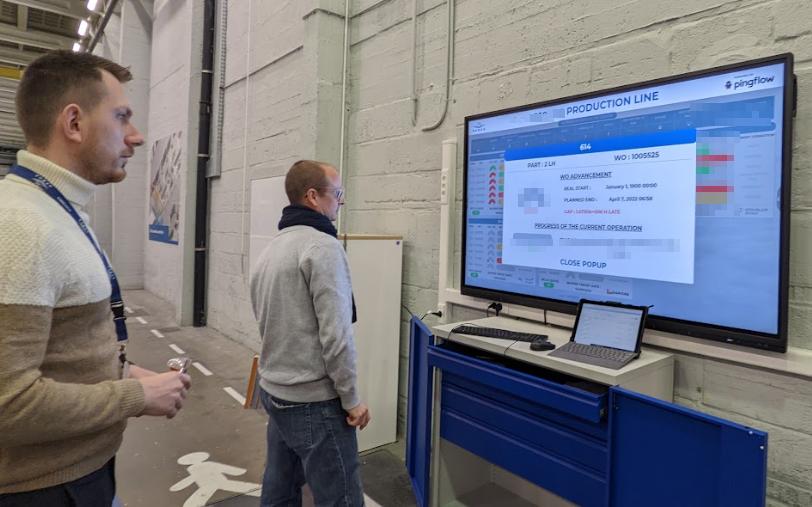

C’est pourquoi il paraît plus judicieux de connecter l’Andon avec un outil de management visuel digital. Ainsi, un ou plusieurs écrans sont installés dans l’atelier et les bureaux, et chaque alerte est affichée sur ces derniers, permettant au superviseur de suivre l’avancée de la production, même s’il ne se trouve pas dans l’usine. Les écrans permettent également aux autres opérateurs de se tenir au courant de l’activité de l’atelier. Ainsi, l’information est diffusée en temps réel aux équipes de production, leur permettant d’adapter la production pour pallier les soucis rencontrés tout en conservant la simplicité et l’impact visuel qui font la force du système : on appuie toujours sur un bouton, mais l’alerte est diffusée sur un grand écran qui indique également les données en cours. Résultat : la procédure reste identique, mais l’information est plus complète et mieux partagée à tous les niveaux.

Avec le numérique, l’Andon devient ainsi un véritable outil collaboratif, visant à faciliter les interactions entre les opérateurs et avec leur manager. Il pourra même être utilisé dans d’autres services tels que la logistique ou le tertiaire.