Qu’on le veuille ou non, l’incident fait partie de la vie de l’usine. S’il peut être relativement bénin (des pièces manquantes sur un poste d’assemblage), préoccupant (une machine en défaut) ou grave (un accident), ses conséquences sont toujours lourdes pour la production : arrêt, retard, et in fine manque à gagner.

L’alerte andon : une méthode de signalement/traitement des incidents éprouvée

L’Andon (“lumière où il faut aller” en japonais) est la méthode privilégiée par une majorité d’industriels (et dans bien d’autres activités) pour fluidifier la résolution de problème.

Elle consiste en une série de phases assez simples sur le papier :

- l’appel : un opérateur signale (autrefois via un dispositif lumineux) un problème sur son poste

- le superviseur prend connaissance de l’incident, le résoud s’il le peut,

- ou “escalade” vers un niveau de support plus élevé sinon

Claas : moins de stress, plus de vitesse

L’andon digital : un gain de temps (et d’expérience)

S’agissant du traitement d’incidents, la vitesse de chacune de cette étape est cruciale pour pouvoir redémarrer l’activité au plus vite. En cela, la digitalisation du système d’alerte andon va permettre d’augmenter :

- la vitesse de signalement : le signal n’est plus lumineux, mais un SMS sur le mobile du superviseur, bouclé d’autres dispositifs d’alertes en escalade au besoin

- la vitesse d’identification du problème : on passe d’un système analogique (lumière éteinte : pas d’incident, lumière allumée : incident) à une déclaration plus fine, avec des choix préprogrammés de causes (problème d’assemblage, d’approvisionnement, de sécurité, par exemple), permettant d’alerter plus vite les intervenants compétents

- la vitesse de résolution : l’alerte est multidiffusée à plusieurs services, permettant de mobiliser plus vite les ressources nécessaires

Gain supplémentaire : la digitalisation des alertes va permettre de compiler les informations sur les incidents, et donc offrir :

- une vue synthétique plus précise des (non) performances de la chaîne de production

- des données très utiles sur la fréquence des incidents par type de problème, par poste, par produits… dans une optique d’amélioration continue.

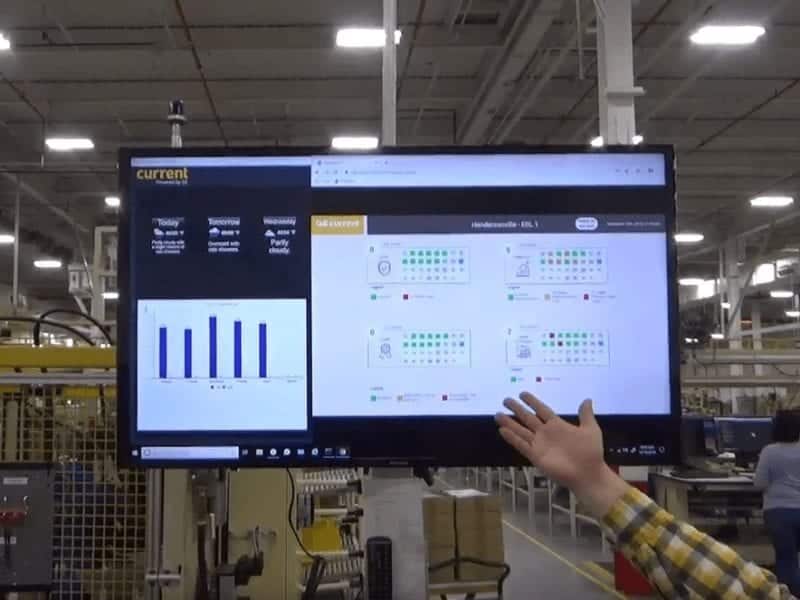

Current by GE : une digitalisation complète de l’unité de production

D’abord via la digitalisation des panneaux SQCD, puis en généralisant cette approche (Gemba boards, communication interne, line board), Current by GE s’est appuyé sur la solution SaaS de Pingflow pour digitaliser et piloter l’ensemble de son activité. Pérennisant ainsi et redonnant des marges de productivité au site.