De la vente aux expéditions, en passant par l’usinage et l’assemblage : en impliquant l’ensemble de ses équipes dans l’amélioration des rituels d’animation (AIC), l’usine de Metso Outotec de Mâcon a considérablement fluidifié la visibilité des informations, et donc la prise de décision.

L’usine Metso Outotec de Mâcon a beau exister depuis le milieu du XIXe siècle, elle tourne toujours à plein régime, et constitue l’un des fleurons du groupe finlandais Metso Outotec (17 000 salariés, présent sur les 5 continents).

Siège social de l’entreprise en France, tête de pont commerciale pour l’Europe du sud et l’Afrique du Nord, le site emploie 360 personnes (dont 120 à la production), et met sur le marché chaque année 350 broyeurs et 100 cribles : des petites séries de (très) grosses machines (25 à 50 tonnes) que les exploitants de mines et de carrières utilisent pour concasser, trier, et traiter les matériaux qu’ils en extraient.

Made in Mâcon, ces machines sont en service partout dans le monde : seuls 7% des volumes sont expédiés vers la France, 50% en Europe “étendue” (incluant la Russie ou la Turquie).

Les ingrédients de ce succès ? Un positionnement “premium”, “aussi bien dans la qualité de nos produits que dans la fiabilité et la réactivité de nos services, explique Cyril Varraux, qui dirige l’usine de Mâcon depuis 3 ans. Nous avons la chance d’hériter d’une réputation soigneusement préservée depuis 125 ans : ce qui nous importe c’est de continuer à nous démarquer dans l’apport de solutions à nos clients”.

Les AIC : la clé pour “synchroniser” toutes les parties prenantes

À son arrivée à la tête de l’usine, en 2019, Cyril Varraux a tout de suite souhaité instaurer des réunions d’animation à intervalle court (AIC, ou short-interval management en anglais). Un point court qui emmène chaque matin le management de l’usine sur le terrain, de secteur en secteur, pour faire le point sur les enjeux et les difficultés potentielles du jour.

POUR EN SAVOIR PLUS > Qu’est-ce qu’une animation à intervalle court (AIC) ?

Saines, constructives, responsabilisantes : les nombreux bienfaits des AIC

Pourquoi avoir mis d’office l’accent sur les AIC ? C’est la philosophie même de ces réunions qui intéressait Cyril Varraux : “lorsqu’on travaille de façon traditionnelle, les réunions sont consacrées à ce qui s’est passé la veille, de ce que l’on aurait pu ou dû faire. Dans une AIC, on se focalise sur les problèmes actuels, et sur la manière dont on s’engage à les résoudre : les chefs d’équipes obtiennent la réponse, ou un engagement de réponse, à leur problème du moment en direct ».

En plus d’être constructives (et plus saines…), les AIC permettent de créer une vraie culture de la transparence, de l’échange d’information, et mettent toutes les équipes sur la même longueur d’onde. « L’objectif, c’est bien ça : créer les conditions d’une coopération optimale, poursuit Cyril Varraux. Entre tous les acteurs de la chaîne de production, bien sûr, mais aussi en amont et en aval : la vente, les approvisionnements, les expéditions… doivent voir la partie usine comme une aide, et plus quelqu’un contre qui on se bat pour obtenir des informations et des délais… »

EN SAVOIR PLUS > Animation à intervalle court (AIC) : un enjeu clé pour l’industrie

Du papier à une information temps réel entre secteurs

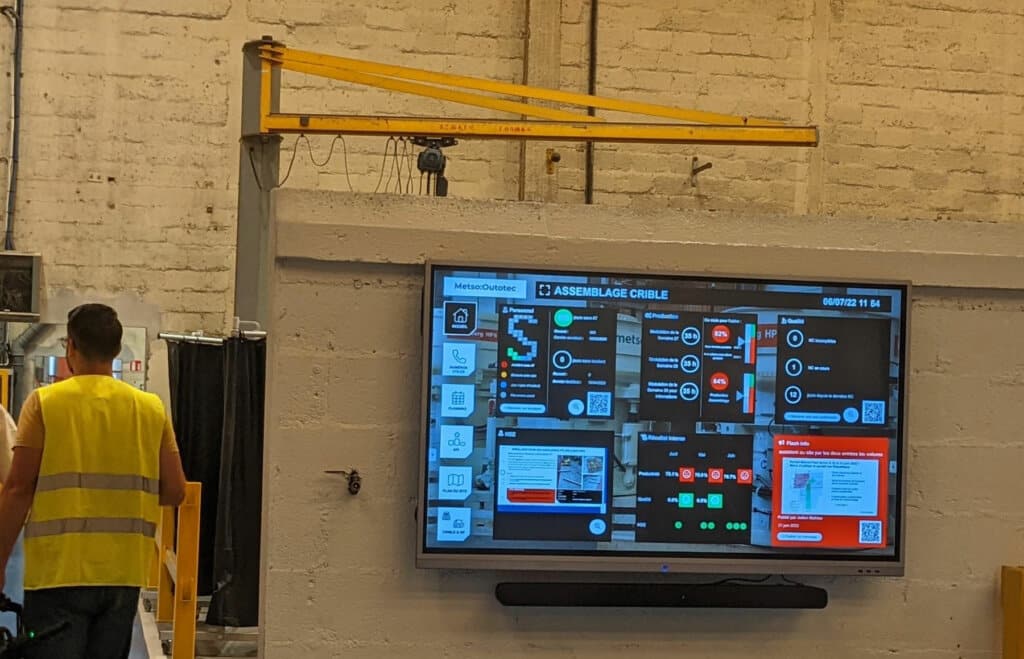

Pour bien fonctionner, ces AIC s’organisent dans un espace dédié, où l’on peut avoir sous les yeux tous les indicateurs nécessaires à la prise rapide de décision. Chez Metso, on a d’abord procédé avec des panneaux “papier” et tableaux Velleda. Mais très rapidement, le besoin de changer s’est fait sentir.

La principale problématique ? Dans le partage d’information entre deux zones de l’usine. Pour mettre à jour ses panneaux d’AIC, chaque équipe se référait au planning hebdomadaire intégré dans l’ERP de l’usine. “Le souci, explique Cyril Varraux, c’est qu’en cas d’aléas survenu à l’usinage, par exemple, l’assemblage n’en était pas informé, et suivait donc son planning sans pouvoir anticiper qu’ils allaient manquer de pièces”.

Pour prendre les bonnes décisions en fonction de l’information du moment, il fallait que le planning de chacun soit partagé, et à jour en temps réel. Donc digitalisé.

À LIRE AUSSI > Le support digital d’AIC : un pilotage visuel efficace pour animer l’équipe

Pingflow : la bonne solution dans un contexte industriel

A ce stade, le besoin de Cyril Varraux lui semblait assez clair : une solution de business intelligence (BI) allait lui permettre de collecter les données liées à la production de l’usine, et les mettre en forme pour prendre les bonnes décisions.

Le souci ? “Des solutions de BI, il y en existe beaucoup. Mais la plupart du temps, elles sont pensées pour le bureau, utilisables par quelqu’un qui passe sa journée devant un ordinateur : des solutions utilisables dans un contexte d’atelier, par contre, ça ne court pas les rues…”

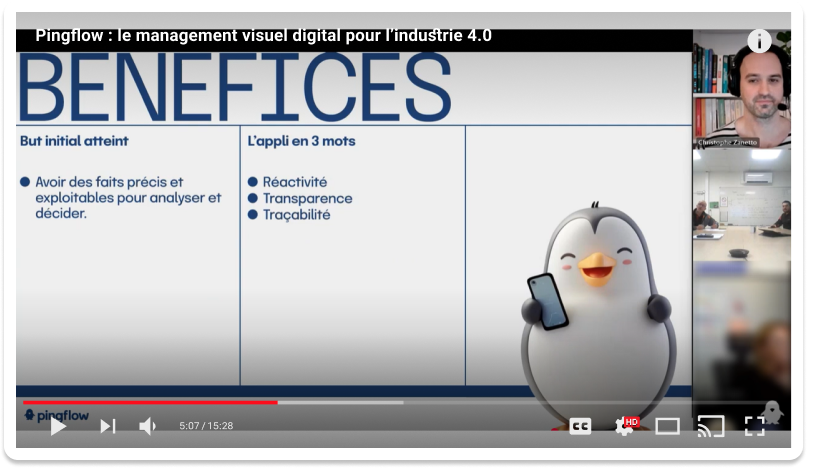

Lorsqu’il découvre Pingflow, sa conviction est faite : voilà ce que Cyril Varraux cherchait. Notre solution de management visuel digital :

- est simple à paramétrer et à administrer par Cyril Varraux et ses équipes. “En termes de métiers, nous savons précisément ce que nous voulons, mais nous avons peu de compétences en informatique : avec Pingflow et son éditeur de wallboards Pingview, ça n’est jamais bloquant”

- permet de générer des interfaces dont l’ergonomie “est vraiment conçue pour des utilisateurs qui opèrent sur des machines”

- est d’office pensée pour le monde industriel, avec de belles références en la matière, “comme Schneider, qui est l’entreprise qui a popularisé les AIC en France”

“In fine, ce qui a achevé de me séduire, c’est que Pingflow est une startup, flexible et à notre écoute, et qui s’est montrée très proactive pour nous aider à mettre en forme nos idées, conclut Cyril Varraux. Un trop gros acteur, éditeur de logiciel ou ESN, ça nous aurait plutôt fait fuir…”

La mise en place des AIC chez Metso : un travail collaboratif

Le choix du bon partenaire et de la bonne solution était d’autant plus crucial avait un plan bien précis en tête : ne surtout pas imposer ces futurs écrans d’AIC digitale, mais bien les co-concevoir avec leurs futurs utilisateurs. Et amener les équipes à imaginer elles-mêmes les améliorations à apporter à l’organisation.

Des opérateurs acteurs du changement

“Il ne faut jamais perdre de vue le contexte, rappelle Cyril Varraux : en usine, nous ne sommes pas forcément à l’aise avec les outils informatiques, on s’en méfie même un peu… Impossible pour moi d’arriver avec un beau panneau d’animation et de l’imposer aux collaborateurs, ça ne prendrait pas !”

A l’inverse, le directeur de l’usine a choisi d’avancer en méthode Kaizen, à petits pas : d’abord le décalque exact des panneaux d’AIC “papier”, puis des ajouts ou des clarifications d’informations à la demande des opérateurs. D’abord sur un atelier, puis 2… jusqu’à avoir déployé les panneaux sur les 7 zones de l’usine à la mi-2022.

Lever les craintes, démontrer les bénéfices

Pour impliquer les opérateurs, il a fallu leur démontrer que le nouvel outil mis en place avec Pingflow ne serait pas une contrainte, mais au contraire une aide, conçue pour répondre à leurs problématiques.

Pour y parvenir, l’animation d’un projet de ce type est essentielle. Chez Metso Outotec, Cyril Varraux s’est astreint à respecter quelques grands principes :

- Pas de pression : faire en sorte que les opérateurs se sentent autorisés à demander une évolution sur les panneaux, mais ne pas “forcer” la participation ;

- Pas de frustration : lorsqu’un besoin est exprimé, il faut y répondre vite. Les équipes constatent ainsi que leur participation est toujours suivie d’effets ;

- Pas de temps mort : au moins une fois par semaine, en sortie d’AIC, les équipes organisaient une session de réflexion sur les améliorations à apporter aux panneaux. Le meilleur moyen de faire le lien entre l’outil et les problèmes qu’il doit résoudre !

Bilan de cette méthode employée chez Metso ? “Après quelque temps, les gens venaient spontanément nous voir en nous disant : ‘j’ai besoin de telle information pour mes prochaines AIC, peux-tu trouver une façon de me la mettre à disposition’. Là, on savait que c’était gagné”.

Mais si sur le papier cela semble fort simple, dans les faits le succès de ce projet aura reposé sur 2 pré-requis clés, selon Cyril Varraux :

- avoir déjà mis en place des AIC version papier avant de digitaliser. “Les panneaux d’animation ne sont que des outils, ce qui compte c’est l’organisation”

- disposer d’un outil simple à prendre en main. “Je ne suis pas informaticien, mais le drag & drop et l’aide en ligne de Pingview m’ont permis d’arriver à faire ce que je voulais facilement : c’était important pour implémenter rapidement les demandes de mes équipes”

Un outil qui favorise l’amélioration continue

La flexibilité de la solution Pingview, c’est ce qui permet de concevoir très facilement 1, 2, 3… des dizaines de versions des panneaux d’AIC chez Metso Outotec. Mais c’est surtout intéressant dans la mesure où ces versions permettent de toujours mieux :

- savoir où en est l’usine (et chaque atelier) de ses objectifs de production

- aider chacun à optimiser la qualité de son propre travail, mais en lien avec ce qui se passe avant, après, en parallèle…

C’est donc toute la qualité de la chaîne de production qui est impactée : améliorer en continu la qualité de l’information utilisée lors des AIC, c’est s’améliorer en continu tout court !

DEMANDEZ VOTRE LIVRE BLANC > AIC : digitalisez vos supports d’animation d’équipe

Un projet qui fait tâche d’huile

En parallèle des panneaux d’AIC déployés dans l’usine, Metso Outotec a souhaité développer un second type d’écran pour faire le lien entre :

- l’amont de la production, c’est-à-dire l’administration des ventes, qui centralise les “commandes” internes des commerciaux,

- l’aval, avec les expéditions.

Les bénéfices attendus de ce nouveau système, connecté à celui en vigueur dans l’usine ?

- une meilleure visibilité sur les volumes à produire, et donc les approvisionnements à déclencher,

- un planning plus sécurisé, avec la possibilité de vérifier qu’entre la commande et la livraison, l’usine est dans les temps,

- en bout de chaîne, une meilleure traçabilité des machines lors des expéditions.

Pour ce second projet, Metso Outotec a opté pour un pilotage plus classique, avec un cahier des charges à suivre pour les équipes de Pingflow, et la livraison d’écrans clé en main.

Depuis le printemps 2022, les AIC chez Metso Outotec sont stabilisées (sans être figées, puisque l’idée est précisément de pouvoir intégrer les informations demandées par les équipes). Et depuis la mi-2022, l’ensemble de la chaîne de production est couverte. Pour quels bénéfices concrets ?

Un projet qui évolue avec l’application mobile andon

|

Retour d’expérience de Metso sur l’application mobile Andon Pingflow

|

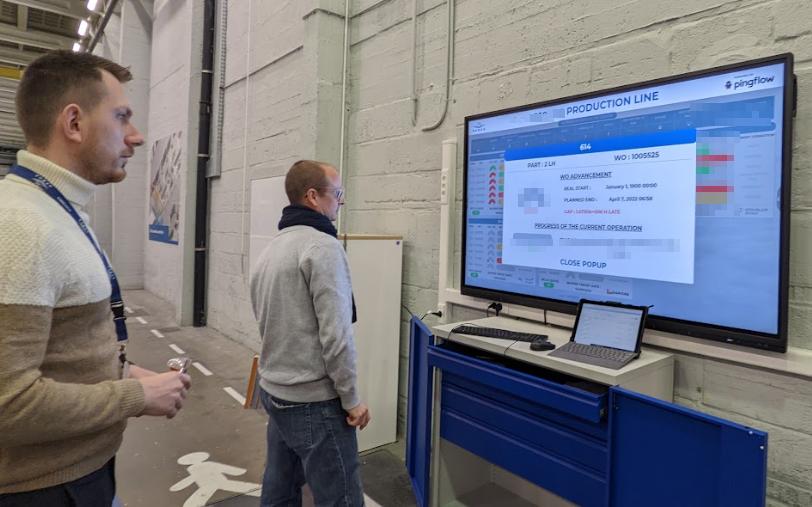

Des réunions plus efficaces

S’agissant d’animations à intervalle court, c’est logique : leur digitalisation rend ces réunions plus efficaces. Avec des informations à jour, centralisées et partagées, les décisions se prennent sans zone d’ombre, et avec les bons “entrants”.

Mais les effets positifs du projet ne se limitent pas à ce premier constat. “Travailler sur le contenu de nos panneaux nous a permis de figer la routine des AIC, expose Cyril Varraux. C’est le design même du tableau qui cadre la réunion : un point sur les indicateurs HSE (hygiène, sécurité et environnement), l’état des présences et absences des opérateurs et de la charge de l’atelier, les avances/retards et problèmes du jour… : cela correspond à l’ordre des écrans du panneau”. Un déroulé auquel va s’ajouter prochainement un passage sur la qualité et les non-conformités : fini les ordres du jour flous, en quelques minutes les points essentiels sont abordés et traités.

Plus de couacs dans la communication

Deuxième enseignement positif du projet : les écrans ont mis fin aux interminables échanges d’informations informelles (le plus souvent dans un email sur lequel on a bien du mal à remettre la main lorsqu’on en a besoin…).

“Cet email, c’est désormais un indicateur dans le tableau, qu’on va retrouver très simplement… et qu’on n’a même plus besoin d’aller demander”, se félicite Cyril Varraux.

La production est désormais en transparence totale envers les autres services de Metso Outotec et même vis à vis de l’extérieur. Là où l’on pouvait donner une réponse en 48h environ à un client sur l’état d’avancement de sa machine, la réponse est devenue immédiate, et fiable.

Un climat plus serein

Gain moins palpable, mais néanmoins bien réel : le bien-être au travail, qu’à Mâcon on suit et mesure avec attention, s’améliore d’enquête en enquête.

Délicat de l’attribuer aux seules AIC ? Cyril Varraux est pourtant persuadé qu’ils y contribuent, en venant minimiser les conflits nés d’incompréhensions.

Une productivité en hausse

Enfin, même si le système conçu avec Pingflow n’est pas directement conçu pour piloter la production (comme c’est l’objectif avec d’autres clients comme les Chantiers de l’Atlantique ou TIAG Industries), la digitalisation des AIC a bel et bien un impact sur la réactivité et la productivité de l’usine.

Via les panneaux d’AIC, Metso Outotec Mâcon peut suivre une sorte de workflow de production :

- en allant “puiser” dans une base de données qui fait correspondre les machines et les composants entrant dans leur fabrication,

- les équipes ont modélisé la série d’opérations et de pièces nécessaires à chaque étape,

- et il ne reste plus ensuite qu’à chaque opérateur à signaler quand il a commencé, et terminé sa tâche.

“Ce workflow nous permet très concrètement d’agir sur un indicateur extrêmement important : le temps de traversée, soit le délai entre la prise de commande et la livraison, décrypte Cyril Varraux”. À Mâcon, il est en moyenne de 45 jours… mais sur certains produits bien précis il peut être ramené à 48h !

Comment ? Grâce à un gros travail d’analyse sur les “invariants” des machines (qui peuvent donc être produits en série), et une différentiation retardée au dernier moment selon les besoins clients.

“C’était un service qu’on était déjà capables d’offrir avant à nos clients, mais Pingflow nous facilite considérablement la tâche : tous les matins, nous savons précisément combien de machines pré-assemblées sont disponibles, et donc pouvons dire aux clients si une production en 48h est possible, à quelles conditions…”

Des avancées déjà dans les tuyaux

Encouragés par ce premier bilan, les équipes de Metso Outotec à Mâcon planchent déjà sur la suite :

- à très court terme, un meilleur partage des indicateurs HSE via un grand écran dédié à l’entrée de l’usine,

- à moyen terme, le développement d’un connecteur direct à l’ERP, pour que toutes les informations extérieures à la production mais qui l’impactent directement (commandes, approvisionnements, facturation…) soient visibles et disponibles sans re-saisie comme c’est le cas actuellement.

On le voit : chez Metso Outotec, l’amélioration continue n’est pas un vain mot !

|

Plus d’articles comme ça ?

Abonnez-vous à notre newsletter, et recevez nos derniers articles sur le management visuel digital et les dernières tendances dans l’industrie 4.0 ! |

|