Mesurer, établir des standards, animer les équipes autour de ces enjeux : c’est la clé du succès pour maîtriser ses consommations d’énergie dans l’industrie.

Piloter ses consommations pour atteindre la meilleure efficacité énergétique possible : l’enjeu n’a rien de nouveau dans l’industrie. Car avec 25% de la consommation totale d’énergie en France, l’industrie est très “gourmande” en énergie (électricité et gaz au premier chef).

Convertis de longue date aux préceptes du lean management (traque au gaspillage, recherche d’efficacité et de sobriété), les entreprises industrielles ont donc logiquement dans le collimateur le pilotage de leur consommation d’énergie. Et certaines, comme le leader des arts de la table Arc international (Luminarc, Arcopal, Cristal d’Arques Paris…) ont pris un temps d’avance sur la question.

SOMMAIRE

Maîtriser et optimiser ses consommations d’énergie : un enjeu vital pour l’industrie

Mettre en plus le pilotage de ses consommations : 4 étapes pour y parvenir

Management visuel et pilotage énergétique : 3 outils pour informer et animer vos équipes

Suivre et optimiser son efficacité énergétique : un enjeu vital pour l’industrie

Un contexte énergétique inédit

Ce n’est donc pas nouveau… mais c’est devenu vital :

- la facture énergétique représentait 6,7% du chiffre d’affaires des industriels en 2019,

- ce pourcentage a plus que doublé en 2022 avec la flambée des coûts de l’énergie !

Avec à la clé des ralentissements, voire des arrêts totaux de la production, qui se sont multipliés depuis la rentrée 2022. Et toutes les études montrent que les prix de l’énergie vont continuer à augmenter dans les années à venir.

À ces motivations purement financières viennent s’ajouter :

- une préoccupation environnementale de plus en plus forte des consommateurs, des salariés… : la sobriété énergétique n’est plus un sujet qu’on peut ignorer,

- une pression plus importante des grands donneurs d’ordres, qui exigent de leurs fournisseurs des indicateurs d’efficacité énergétique plus précis, et surtout des preuves qu’ils fournissent des efforts en matière de responsabilité environnementale,

- des objectifs (ambitieux ET obligatoires) de réduction d’émission de gaz à effet de serre (dans le cadre de la Stratégie Nationale Bas Carbone (SNBC) de -35 % d’ici 2030 et de -81 % d’ici 2050 par rapport à 2015 pour l’industrie.

Bref, qu’on regarde ses indicateurs économiques, qu’on se préoccupe davantage de RSE, ou qu’on cherche simplement à remplir ses obligations légales, la conclusion est la même : vous ne pouvez plus faire l’impasse sur cette question.

Un pilotage au plus près du terrain

Jusqu’à une date récente, les industriels ont surtout attaqué le problème de leurs consommations énergétiques avec une logique de “contrôle de gestion”, avec des dépenses analysées :

- par grandes masses (au niveau de l’usine ou des différentes zones de production), donc pas forcément “utiles” ou lisibles par les opérateurs et les chefs d’équipes,

- a posteriori et sur un temps long, déconnecté de celui de la production.

Pour “passer un cap” dans le pilotage de ses consommations énergétiques, ce dernier doit donc se faire au plus près du terrain. Les avantages ?

- mesure plus finement où se jouent les surconsommations,

- être en mesure de réagir rapidement aux anomalies,

- animer les équipes autour de vrais indicateurs,

- entrer in fine dans une logique d’amélioration continue de son efficacité énergétique.

Ça semble compliqué ? Pas tant que cela ! Les méthodes que vous allez devoir employer pour faire la chasse aux KWh superflus sont exactement les mêmes que celles utilisées pour piloter la performance de la production : obtenir les bonnes données, définir des standards à respecter, partager les indicateurs et animer les équipes sur cette base.

L’exemple d’Arc International

Entre 2010 et 2021, Arc International a déjà réduit ses émissions de CO2 de 24,4% par tonne de verre. Maîtriser davantage notre consommation d’énergie et de fluides, et embarquer toutes les équipes à leur niveau dans le pilotage de ces consommations : c’est la voie à suivre pour aller encore gagner en performance sur ce point.

Piloter vos consommations énergétiques : la marche à suivre en 4 étapes

Etape 1 : capter la donnée

On n’améliore que ce qu’on mesure : si ça n’est pas déjà fait, votre démarche d’optimisation de la performance énergétique passe donc par l’installation d’outils de mesure de la consommation machine par machine, ou zone de production par zone de production si vous pensez travailler sur une “maille” moins fine.

Ces outils, ce sont des capteurs, objets connectés, compteurs… tout ce qui vous permet d’effectuer des relevés de consommation. Dans la mesure du possible, puisque cela vous facilitera le travail d’analyse par la suite, ces outils seront :

- connectés (IoT), afin de vous permettre de faire remonter les données en temps réel et d’en tirer des enseignements structurés,

- couplés à une solution de gestion de la production (comme un ERP), afin de pouvoir mettre en correspondance vos consommations d’énergie avec l’activité de l’usine à un instant donné : quelles références étaient alors en production, quels volumes, etc.

Étape 2 : établir des standards

Collecter des données “brutes”, c’est déjà ça. Mais sans ordre de grandeur, ni notion de ce que représente en termes de consommations un cycle “normal” de production, ce n’est guère utile.

La seconde étape va donc consister à analyser les données de consommation que vous aurez collectées au préalable, pour en déduire un référentiel de consommations “normales” :

- par machine, par zone, par shift…,

- saisonnalisées (si l’activité est saisonnière),

- et surtout rapportées à un encours de production : OF, référence, volumes produits…

L’exemple d’Arc International

Notre objectif à ce stade, c’était de mémoriser les informations issues des réglages qui permettent de fabriquer :

- une référence précise,

- sur un équipement précis,

- avec des outillages décrits.

Nous obtenons alors des consommations “standards” qui vont nous servir de référentiel pour la suite, en regard de ce qu’on observera comme consommation réelle.

Étape 3 : “traduire” les données en KPI

A ce stade, vous disposez donc d’indicateurs fiables sur ce que la production doit vous “coûter” en énergie, en temps normal. Et êtes donc capable de mesurer des écarts, afin d’apporter des correctifs si nécessaire.

L’enjeu, désormais ? Partager cette information à vos équipes “terrain”, afin qu’elles deviennent actrices du pilotage énergétique de l’usine. Et donc traduire vos écarts de kilowattheure en KPI compréhensibles et lisibles.

C’est à ce stade que le management visuel va prendre toute son importance, en :

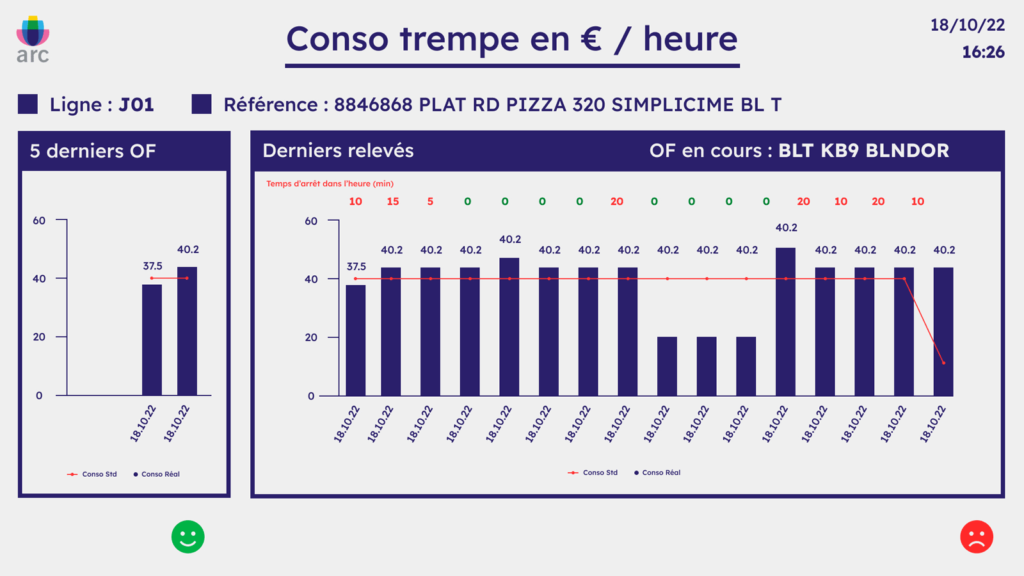

- convertissant les données dans des unités plus parlantes (pourcentages, ou euros comme le fait ARC International)

- mettant en scène les chiffres dans des formats plus lisibles : codes couleurs différents pour les écarts positifs et négatifs, histogrammes ou courbes, matérialisation graphique de la ligne de production…

L’objectif : rendre cette information aussi digeste que possible, pour faciliter la réaction des équipes.

L’exemple d’Arc International

Plutôt que des kWh, nous avons pris le parti de mettre en regard les consommations “standards” et les consommations réelles pour les afficher en euros, qui est plus parlant pour les acteurs de la ligne de production.

Étape 4 : rendre les KPI accessibles

Une information précise, en temps réel, compréhensible… Vous avez fait les trois quarts du chemin ! Reste une question essentielle : comment la rendre visible…

- … au plus près des postes des opérateurs,

- … dans les rituels d’animation (AIC) de vos équipes,

- … par les managers.

Pour les rituels d’équipe et l’affichage dans les ateliers de production, de grands écrans diffusant vos wallboards seront tout indiqués. Pour les managers, les mêmes indicateurs déportés sur des dashboards (accessibles sur leurs ordinateurs et smartphones) compléteront votre dispositif de diffusion.

L’exemple d’Arc International

Avec Pingflow, nous avions déjà déployé des écrans permettant de suivre la performance de nos lignes de production, OF par OF, et heure par heure. Nous avons “dupliqué” ce système, dans lequel les équipes avaient leurs repères, pour afficher nos relevés de consommation énergétique comparés aux standards : ainsi, chaque opérateur visualise d’un coup d’œil les écarts (si écart il y a).

Management visuel : comment mettre l’efficacité énergétique au cœur des préoccupations des collaborateurs ?

En diffusant vos KPI auprès des bonnes personnes, au bon endroit et au bon moment, vous allez pouvoir capitaliser sur tout le travail effectué en amont pour informer, alerter, et animer vos équipes sur le sujet. Mais à chacun de ces objectifs correspond un type de restitution visuel bien précis…

“L’Andon énergie” : pour réagir aux écarts importants de consommation d’énergie

C’est un peu le premier étage de la “fusée” du management visuel adapté au pilotage de la consommation d’énergie : déclencher un réponse rapide lorsqu’on constate une surconsommation importante.

De la même façon que vous fonctionnez peut-être avec un andon avance/retard en production, mettre en place un “andon énergie” vous permettra :

- de vous appuyer sur un niveau de consommation standard à l’instant T,

- de déclencher une alerte, la rendre visible et localisable lorsque vous mesurez un écart,

- d’organiser la remontée de l’alerte (niveau opérateur, puis team leader, puis chef d’atelier).

À LIRE AUSSI > Système andon: CLAAS digitalise la gestion d’incidents

SQCDPE : intégrer la dimension environnement/énergie dans vos rituels d’animation

De plus en plus, le SQCD évolue vers un SQCDPE, intégrant les dimensions “Personnel” et “Environnement” aux rituels d’animation collective. Mais pour ce “E”, les entreprises sont souvent moins bien pourvues en indicateurs que sur la partie production et qualité. Or, sans partage régulier de KPI, le sujet disparaît rapidement des têtes…

Dans un SQCDPE, une partie de l’écran dédiée à ces enjeux va permettre de faire rentrer le sujet dans les rituels, et d’en faire une préoccupation partagée. Avec des indicateurs tels que :

- les consommations énergétiques de la dernière période comparées à celles périodes précédentes (pour mesurer le progrès de votre démarche de sobriété énergétique),

- les zones ou machines avec des écarts importants constatés (à investiguer, expliquer, puis corriger),

- des KPI portant sur la consommation des fluides (eaux, gaz) et les rejets (fumées) peuvent aussi naturellement aussi trouver leur place dans ces écrans.

L’exemple d’Arc International

Au-delà des considérations techniques, le management et l’animation des équipes est clé dans ce type de projet. Aujourd’hui nous avons 34 lignes de production équipées de ce système de pilotage visuel de la performance énergétique : il s’agit maintenant d’intégrer ces résultats dans les rituels d’animation de la performance des lignes.

OKR : favoriser l’amélioration continue

Réagir, piloter… à ces 2 enjeux essentiels dans la maîtrise de vos consommations énergétiques, on peut ajouter un 3e : donner aux équipes les moyens de tendre vers une amélioration continue de l’efficacité énergétique de leur atelier. Car sans amélioration continue, il se révèlera compliqué (voire impossible) de remplir les objectifs du plan carbone 2030 (SNBC).

Cela passe par l’intégration d’OKR (Objective and Key Results), qui peuvent être :

- dérivés des engagements RSE de l’entreprise, chaque unité de production, atelier, équipe… contribuant à l’objectif défini par la direction,

- portés par les équipes de façon volontariste.

Intégrés aux écrans d’animation et de communication (dans les zones de rassemblement de l’usine par exemple), ces OKR permettent aux équipe de se projeter dans un temps long, et de faire le lien entre leurs projets d’amélioration de la performance énergétique et la “big picture”.

|

Plus d’articles comme ça ?

Abonnez-vous à notre newsletter, et recevez nos derniers articles sur le management visuel digital et les dernières tendances dans l’industrie 4.0 ! |

|