Pas de production performante sans logistique optimisée : le pilotage de la supply chain passe par une démarche, des méthodes, des KPI… dont les équipes vont s’emparer pour gagner en performances.

Dans l’industrie, les postes de production sont les organes de l’usine, la supervision en est le cerveau. Et la supply chain ? Elle en est le système vasculaire : moins visible, peut-être, mais essentiel à la bonne marche de l’ensemble :

- Trop de stock sur les lignes ? Le travail est gêné.

- Pas assez ? Il est arrêté.

- Des quais d’expédition sous ou suralimentés ? C’est toute l’activité qui est impactée.

D’où l’importance d’un pilotage maîtrisé de la supply chain, et du management visuel appliqué à vos activités logistiques !

Le pilotage de la supply chain : quelles méthodes ?

Piloter la performance par la démarche Stratégie – Objectifs – Indicateurs

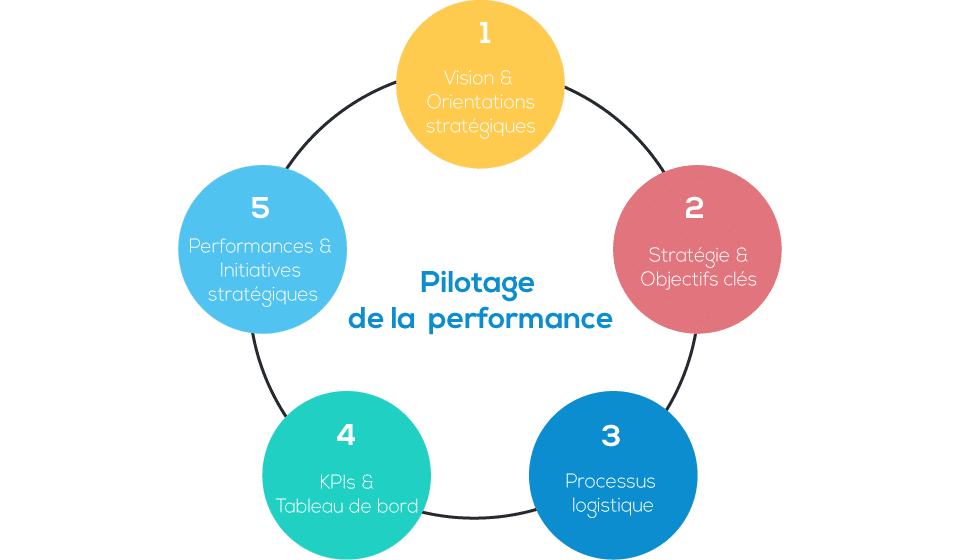

Le pilotage supply chain repose tout d’abord sur le pilotage de la performance. C’est grâce à la démarche Stratégie – Objectifs – Indicateurs qu’une entreprise peut mesurer sa performance.

- Établir la vision et les orientations stratégiques: La vision de l’entreprise doit être connue de tous et c’est en fonction de cette vision que les orientations stratégiques seront abordées

- Créer la stratégie globale et définir les objectifs clés: Il faut toujours définir une stratégie avec plusieurs axes reliés à des objectifs précis

- Définir le processus logistique par rapport à la stratégie: Les processus logistiques consistent à piloter et à coordonner la chaine de l’offre selon les objectifs clients

- Identifier les KPI et construire un tableau de bord: Ce dernier permet de piloter les KPI identifiés et ainsi de manager au mieux les équipes

- Lancer les premiers tests et mesurer / évaluer les performances: Une fois la stratégie établie et mise en place et les tests lancés, une évaluation des performances s’impose afin de voir si les premiers résultats sont concluants

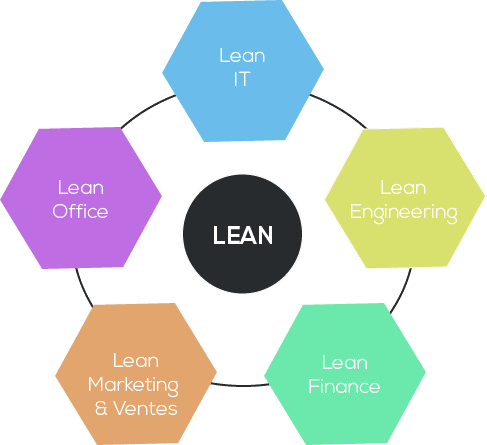

Kaizen et lean manufacturing : les méthodes supply chain « internes »

Il existe différents outils et méthodes en supply chain et il est important de comprendre lesquels sont les plus appropriés selon vos problématiques et besoins.

Nous allons nous focaliser sur les méthodes dites internes et plus particulièrement sur les concepts Kaizen et Lean manufacturing.

Kaizen : l’amélioration au quotidien

Le mot Kaizen et la fusion de deux mots japonais Kai et Zen qui signifient respectivement « changement » et « bon ». Kaizen veut donc dire « Analyser pour rendre meilleur ». Cette démarche japonaise repose sur des petites améliorations faites au quotidien contrairement à ce que les occidentaux ont l’habitude de faire, c’est-à-dire « jeter et tout recommencer ».

Chaque travailleur doit réfléchir à son travail et son environnement et proposer des idées d’amélioration. Le Kaizen ne demande pas beaucoup d’investissements mais une forte motivation de tous les employés.

Lean manufacturing : sobriété et flexibilité

Le lean c’est éviter les gaspillages et sans cesse s’améliorer. Dans la même manière le lean manufacturing signifie réduire les gaspillages en fluidifiant la production et ainsi acquérir une meilleure flexibilité.

De façon plus concrète, le lean manufacturing aide à :

- améliorer la productivité en réduisant les stocks et en-cours,

- accroitre la réactivité face aux demandes des clients,

- diminuer les temps « d’attente » grâce au juste à temps (talk-time) et aux systèmes d’alerte andon.

POUR ALLER PLUS LOIN > L’alerte andon digitale : pour une organisation réactive et agile

Pilotage de la supply chain : quels KPI ?

Pour qu’un pilotage soit efficace les KPI doivent être identifiés ET visibles. C’est à ce moment-là que le management visuel fait son entrée. Celui-ci permet de piloter les KPI aussi bien individuellement que de manière collective. Ces KPI permettent également aux managers de suivre les performances de leurs équipes et ainsi de prendre les bonnes décisions.

Les KPI logistiques standards

Ces indicateurs permettent de suivre l’évolution de la production et donc de « moduler » la supply chain en conséquence :

- Le nombre d’unités : le nombre de produits fabriqués

- Le taux de rebut : le taux de produits jetés

- Les cadences : les vitesses de fonctionnement doivent rester homogènes

- Les objectifs : les objectifs d’unités, de rebut et de cadence permettent de challenger les salariés

- Le cycle : la durée d’une étape ou durée totale nécessaire pour exécuter un travail

- Les TRS (Taux de rendement synthétique) : taux d’utilisation des machines (temps utile / temps requis)

- Les temps d’état : attentes, blocages, réglages, pannes, fonctionnements (bons et mauvais)

- Les lead time : temps de traversé (de l’entrée à la sortie de l’usine)

- L’écart temps réel par rapport aux indicateurs précédents

Les KPI logistiques par zones

La logistique étant une activité “de flux”, la plupart des informations et des indicateurs sont à monitorer d’un bout à l’autre du processus, pour s’assurer du meilleur suivi possible. Mais on peut néanmoins isoler, étape par étape, quelques indicateurs particulièrement parlants pour mesurer (et alerter au besoin) l’efficacité des opérations :

- lors de la préparation des commandes,

- lors des approvisionnements sur les postes et lignes de production (kitting),

- lors des expéditions après production (vers les clients directement, les revendeurs, les hubs logistiques…),

- et enfin de bout en bout pour superviser l’ensemble.

PRÉPARATION DES COMMANDES

|

KITTING SUR ZONE DE PRODUCTION

|

EXPÉDITIONS

|

SUPERVISION LOGISTIQUE

|

Enfin, après avoir identifié et affiché ces KPI, il ne faut surtout oublier de faire des revues d’indicateurs temps réel afin de suivre l’avancée de la production et booster l’excellence opérationnelle.

Supply et logistique : quelles informations à quelles étapes pour les collaborateurs ?

En supply chain, le flux d’informations est aussi important que les flux de produits et de matériaux. Au-delà des indicateurs de performance, un système d’informations visuelles doit permettre à chaque collaborateur d’accéder à une information fiable et précise sur la tâche en cours.

À LIRE AUSSI > Collaboration supply chain et IT : comment le management visuel permet de casser les silos

PRÉPARATION DES COMMANDES

|

KITTING SUR ZONE DE PRODUCTION

|

EXPÉDITIONS

|

SUPERVISION LOGISTIQUE

|

Quel ROI pour le management visuel en logistique ?Anticiper les retards, mieux allouer les ressources, accélérer le partage d’information entre production et logistique… |

Supply chain et management visuel : pourquoi le digital est un “must-have”

La logistique repose fortement sur l’information (état des ressources, avancée des productions, expéditions, etc.), et ses collaborateurs sont en permanence mobiles.

La tension sur les équipes logistiques s’est accentuée depuis 2020 et la crise de la Covid-19. Une grande partie des achats (des ménages comme des entreprises) s’est digitalisée. Habitués aux “standards” de qualité d’acteurs comme Amazon notamment, les clients exigent des délais toujours plus courts et une livraison toujours moins chère. Or dans le même temps, les coûts du transport ont clairement augmenté, et celui du stockage reste à des niveaux élevés.

Conséquence : La logistique et l’expédition en premier lieu, constitue plus que jamais un poste de coût à optimiser pour éviter de dégrader les marges. Dans une composante de l’activité où la vitesse et la réactivité sont clés, organiser le suivi des indicateurs de performance en temps réel n’est donc plus une option : c’est la condition sine qua non pour être efficient. Il faut que chacun dispose des indicateurs et des renseignements à jour, là où il se trouve.

D’autre part, si les postes de travail et la supervision sont déjà digitalisées, connectés à l’ERP de l’usine, y adjoindre un système d’information pour l’approvisionnement n’est qu’un pas en plus pour pouvoir accorder supply chain et production autour d’une logistique vraiment “calée” sur l’activité : à flux tirés ou à flux poussés.

Ainsi, de la réception des commandes à l’entrée de l’usine jusqu’à l’expédition des produits finis, la digitalisation des informations permet d’optimiser l’ensemble de la chaîne de production. Pour le plus grand bénéfice des collaborateurs et de l’entreprise.

Vous voulez améliorer votre pilotage supply chain en utilisant les méthodes lean et kaizen ?