Mise en place d’un système Yo-I-Don pour le cadencement de lignes de production

PingFlow équipe les lignes de production de cabines au sein des Chantiers de Saint-Nazaire d’un système de management visuel digital et de pilotage d’activité basé sur le principe Yo-I-Don pour améliorer la visibilité et les performances de production.

Du cadencement des lignes de production à l’optimisation des opérations de réapprovisionnement : en 3 ans, les équipes d’assemblage Cabines des Chantiers de l’Atlantique ont enregistré de spectaculaires gains de productivité : découvrez comment en lisant notre article

et retrouvez le retour d’expérience en video / Webinar avec le responsable lean des Chantiers de l’Atlantique !

Lors de la mise en place de la solution PingView de Pingflow, nous avons défini un objectif de gain de productivité de 4 %. Nous estimons aujourd’hui que le gain réel se situerait plus autour de 10 %. Grâce au système Yo-I-Don et au nouveau mode de management qui en a découlé, nos opérateurs réalisent aujourd’hui plus de cabines en moins de temps. Nous avons donc supprimé leurs heures supplémentaires pour leur plus grand bonheur.

– Responsable de production et méthodes au sein de CDA

Objectifs

L’activité cabines des Chantiers de l’Atlantique basée à St Nazaire doit faire face à une demande de production accrue compte tenu du succès des croisières en mer et de la compétence reconnue des Chantiers de l’Atlantique dans ce domaine.

L’organisation doit donc améliorer la visibilité des informations temps réel de production et synchroniser le cadencement des lignes.

ROI attendu : 4% de gain de productivité

Défis

De manière à absorber la croissance de production, les Chantiers de l’Atlantique ont lancé un plan de digitalisation et se sont doté d’un outil de management visuel numérique pour le suivi des activités et des flux temps réel.

Compte tenu de la typologie des lignes d’assemblage avec des cabines posées sur des plateaux qui avancent manuellement à chaque fin de takt time, CDA s’est intéressé au système Yo-I-Don .

Solutions

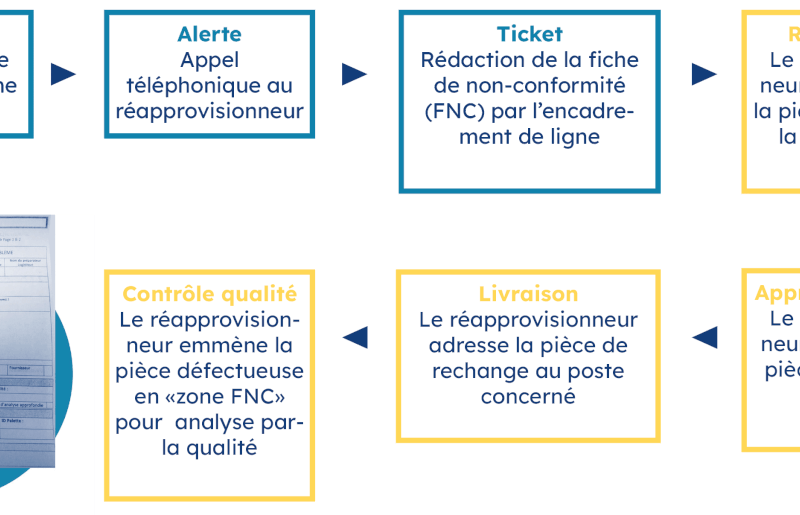

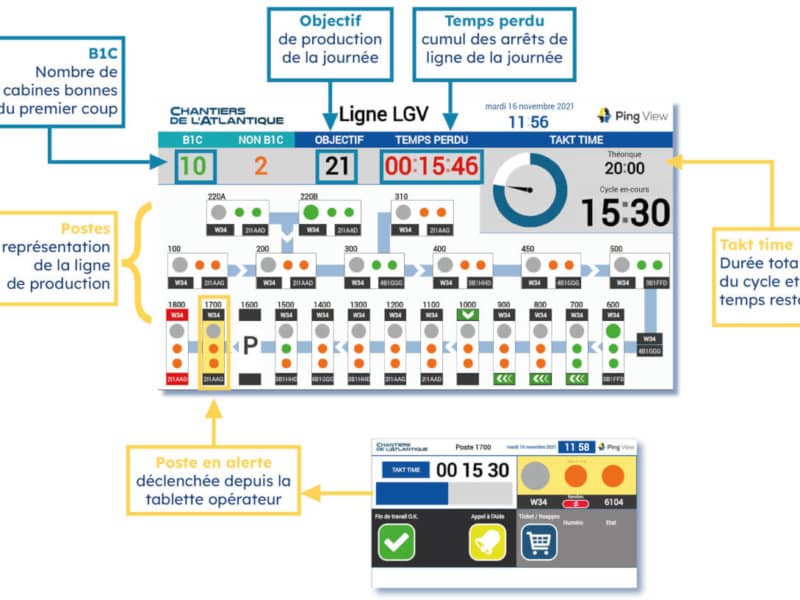

- La solution Yo-I-Don proposée par PingFlow utilise des tablettes qui sont affectées à chaque poste de travail. Ces tablettes permettent aux opérateurs de déclarer leur fin de travail, de déclarer et qualifier des incidents bloquants ou non bloquants.

- Des moniteurs de grande taille ont été disposés dans l’atelier de manière à ce que l’ensemble des opérateurs aient accès aux informations temps réel de l’activité et pour le pilotage du cadencement.

- Le système est connecté à l’ERP pour fournir le film de production prévisionnel de la journée et recevoir un historique sur l’activité réelle.

- Le système andon permet des alertes visibles sur les écrans et l’envoi de notification via SMS et email. En cas de non prise en compte des incidents dans un laps de temps défini, une escalation permet d’avertir d’autres personnes.

- Un interface Web permet le paramétrage du système (horaires de travail, profils et coordonnées des utilisateurs) et de visualiser les incidents sous la forme de journaux et de graphiques.

Déroulement du projet :

Pour le projet, un groupe de travail pluridisciplinaire a été constitué. Dans ce groupe, il y avait un interlocuteur pour chaque service impliqués dans la définition du système : informatique, production et méthode. Pour PingFlow, il y avait un chef de projet.

- Après une phase d’étude de l’organisation actuelle et future conjointe, une analyse fonctionnelle a été réalisée pour la description du système.

- Une plateforme a été réalisée pour mettre en situation avant déploiement et valider les points techniques et fonctionnels principaux.

- La mise en production et la formation du personnel fut très rapide sur une semaine. Les premiers résultats sont apparus à partir de la 3e semaine avec une augmentation de la productivité de 15% dont 10% grâce à ce système andon digital. La réactivité s’est aussi naturellement améliorée pour la synchronisation des flux et les interventions en cas d’incident.

Résultats

Dès la mise en service, M. Nicolas CLISSON, responsable de production et M. François ROBIC, responsable méthodes ont constatés divers gains :

- Une plus grande sérénité et fluidité dans l’atelier.

- La communication collective permet l’auto-organisation naturelle des équipes et permet à la maîtrise de lever la tête.

- Le temps réel oblige également une certaine rigueur qui a tout de suite été bénéfique sur l’amélioration de la qualité.

- En amont de la mise en service, le premier retour positif a été apporté pendant la réalisation de l’analyse fonctionnelle du système car cela a permis de se poser les bonnes questions concernant les modes de fonctionnement à adopter pour la ligne.

- Les attendus futurs liés à l’usage du système dans la durée concerne l’analyse des performances enregistrées par le système pour améliorer encore l’organisation des postes de travail et optimiser les temps méthodes.

- Temps de la chaîne divisé par 4

- Gain d’une heure par jour

Conclusion

Ce projet fut un succès pour les Chantiers de l’Atlantique et la décision a été prise pour déployer le système sur les autres lignes d’assemblage.

Tablette opérateur pour la déclaration des temps de travail et la remontée des incidents

Moniteur permettant la visualisation simple de l’ensemble de l’activité de la ligne de production, connecté en temps réel à l’ERP

Télécharger notre témoignage

Mise en place d’un système Yo-I-Don pour les Chantiers de l’Atlantique, activité Cabines