En passant d’un flowboard papier au flowboard digital, l’usine de Sabca Bruxelles a considérablement fluidifié le suivi de production de pièces destinées au programme Airbus A350. Le tout en un temps de déploiement record. Des wallboards pour les rituels d’équipe ont aussi permis de fluidifier la communication.

Sabca : un sous-traitant de l’aéronautique… “condamné” à l’excellence

Depuis un siècle, la Sabca (Société Anonyme Belge de Constructions Aéronautiques) s’est imposée comme l’un des plus importants fournisseurs d’équipement pour l’aéronautique dans le monde, avec 4 marchés principaux : défense, espace, industrie et aviation commerciale. Des drones aux lanceurs d’Arianespace, le groupe emploie un millier de collaborateurs sur 4 usines (3 en Belgique, une au Maroc), la plus importante -et celle qui nous intéresse ici- se trouvant à Bruxelles.

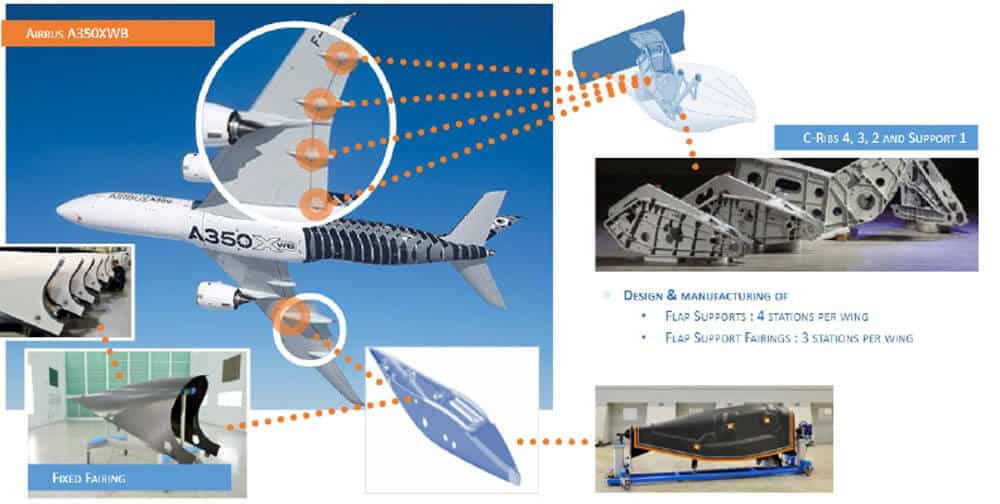

Sabca Bruxelles : un sous-traitant majeur du programme A350

Sur ce site de Bruxelles (qui est aussi son siège social), près de 700 employés s’activent dans les 105 000 m² de l’usine pour produire les cantilevers, “ribs” et leviers, soit les pièces permettant d’actionner les flaps de l’A350 le gros porteur d’Airbus. Un travail de haute précision, qui s’inscrit dans le ballet industriel incroyablement complexe qu’est l’assemblage d’un Airbus : sécurité, qualité, coûts et délais ne sont pas négociables !

À un instant T, l’encours de production sur les 2 lignes de l’usine de Sabca-Bruxelles est d’environ 80 pièces, soit l’équipement de cinq A350. L’usine tourne du lundi au vendredi, de 6h30 à 22h30, en 2 “shifts” qu’il faut également coordonner pour la bonne marche des opérations. En clair : un suivi précis de la production est obligatoire.

Le suivi de production version papier : précis, mais tellement chronophage…

L’usine est bien sûr équipée d’un ERP, qui permet d’obtenir une information fiable de l’état des pièces et des structures en production. “Mais un ERP ne vous offre pas une vue globale de l’état de santé de votre ligne, souligne David Vermoesen, ce n’est pas son job”. Il n’est pas non plus conçu pour offrir cette visibilité à tous les acteurs de la chaîne, et ses accès sont restreints.

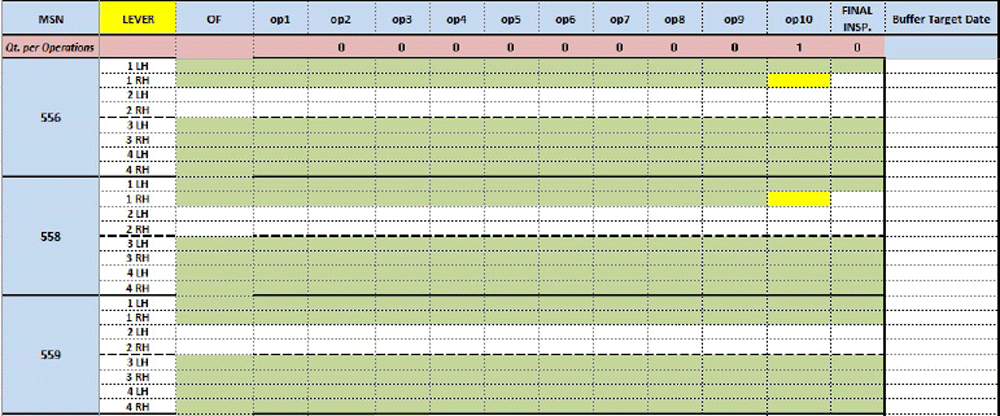

Pour répondre à la question “où en sommes-nous de l’avancement des pièces à produire”, David Vermoesen, le responsable des opérations programmes, a donc imaginé un flowboard, avec plusieurs niveaux d’information :

- niveau opérateur

- niveau team leader (chef d’atelier)

- niveau usine

D’abord avec un processus très simple… sur le papier. Un grand tableur synoptique schématisant les lignes de production, et situant l’état d’avancement de chaque pièce en cours de production, que chaque team leader allait ensuite “pointer” en cours de shift.

Simple ? Mais pas très efficace ! “Faites le calcul : importer les données de l’ERP dans Excel, imprimer les tableaux, les faire remplir par les team leaders pour chacune des 80 pièces en production (et ce sur 2 shifts) pour ensuite entrer manuellement les informations dans le tableur… On en avait bien pour 1 à 2 heures par jour”, explique David Vermoesen. Or, s’il y a une denrée rare dans l’industrie, c’est bien le temps !

Moins de temps, moins d’erreurs : les enjeux de l’automatisation du suivi de production

Rapidement, David Vermoesen se met en quête d’une solution lui permettant d’automatiser la collecte des informations terrain.

Ce qu’il en attend ?

- Un suivi de l’avancement de la production en temps réel (au lieu d’en avoir une “photographie” par shift) ;

- La capacité à mieux gérer, voire à anticiper, les « bottlenecks » (goulets d’étranglement) ;

- Moins d’erreurs (liées en partie à la saisie humaine) ;

- Et un net gain de temps (pour lui, comme pour les team leaders).

Coup de chance : depuis quelque temps, un projet de digitalisation des réunions AIC (animation à intervalle court) avec Pingflow est en cours de réflexion chez Sabca. Le partenaire potentiel pour mettre en place l’idée de David Vermoesen est donc tout trouvé. Il n’y a plus qu’à !

Le flowboard automatisé : des gains à tous les maillons de la chaîne

Le projet de flowboard digital va se déployer à vitesse… quasi supersonique. Sollicitées au début de l’été 2021, les équipes de Pingflow livrent un flowboard opérationnel en septembre. “Les équipes de Pingflow ont été ultra-réactives”, apprécie David Vermoesen. “Mais on a pu avancer d’autant plus vite que l’expression de besoin de David était extrêmement bien ficelée et avancée”, rétorque Christophe Zanetto, chef de projet et UX/UI Designer chez Pingflow

L’apport de Pingflow : challenger l’expérience utilisateur (UX)

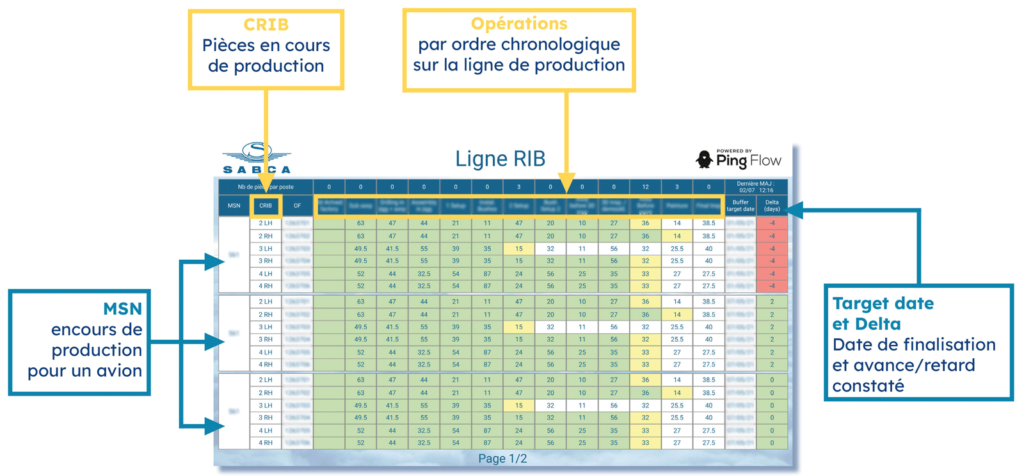

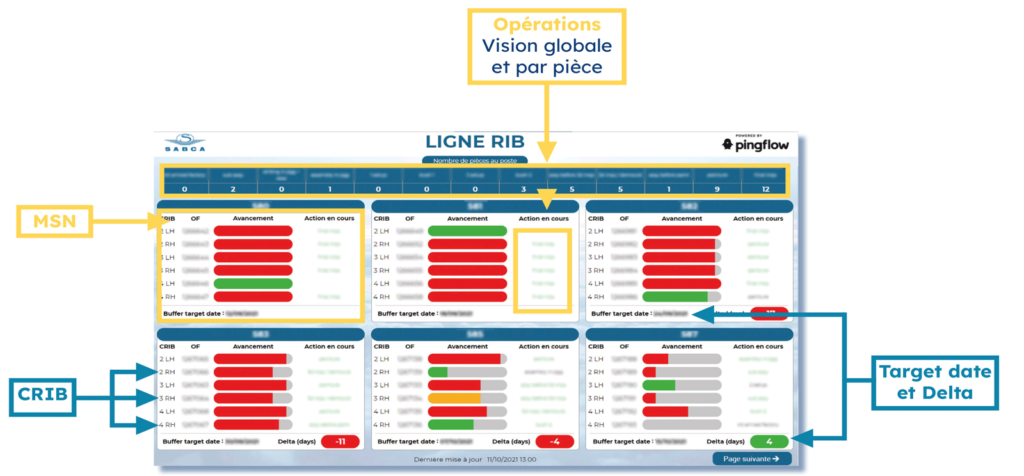

Effectivement, l’expression de besoin était limpide : s’appuyant sur son flowboard “manuel”, David Vermoesen avait déjà esquissé un premier rendu de ce qu’il souhaitait. Sur cette base, les équipes de Pingflow lui ont proposé une version plus lisible et plus dynamique avec :

- une identification immédiate des “MSN” (les lots de pièces en production correspondant à un avion)

- une vue plus claire de l’état d’avancement de chaque lot en fonction du planning prévisionnel

- une visualisation de l’avance ou du retard dans la,production des pièces (grâce à des codes couleurs appliquées aux jauges)

“Ce n’était pas une attente identifiée clairement de ma part, et pourtant, c’est là que l’on se rend compte de l’apport du design et de l’UX à une interface comme celle-ci : Pingflow a vraiment réussi à rendre ce flowboard beaucoup plus simple et efficace dans la transmission de l’information”, souligne David Vermoesen.

| Le premier projet de flowboard digital de Sabca | La version définitive du flowboard proposée par Pingflow |

|

|

Le résultat : un flowboard agile et quasi temps réel

Avec ce rendu qui restitue de façon plus claire l’état d’avancement de production des différentes pièces, le nouveau flowboard emporte facilement l’adhésion des opérateurs et des team leaders.

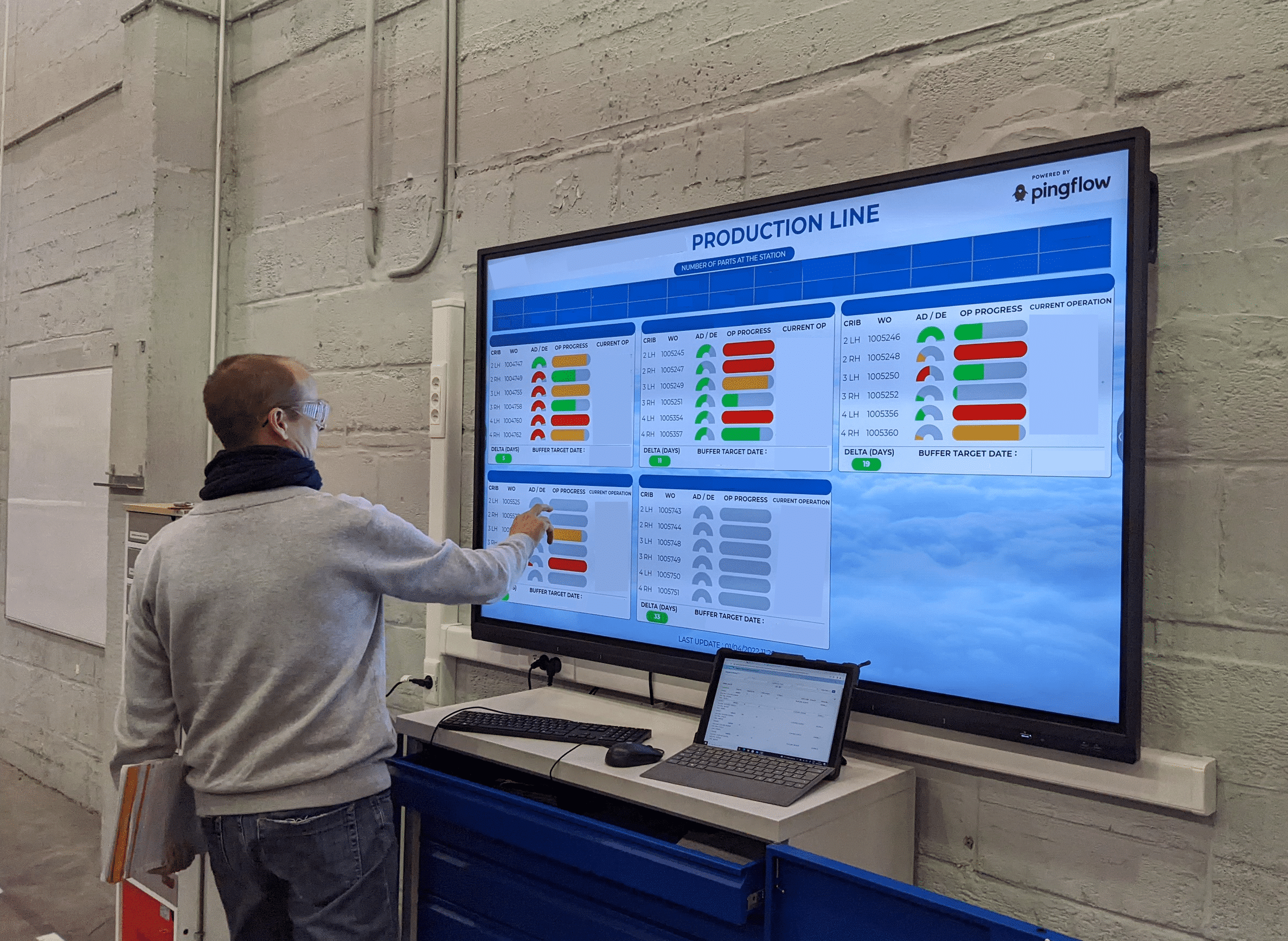

Sur la ligne dédiée aux ribs (sur laquelle le nouveau flowboard digital est déployé dans un premier temps), un grand écran permet à toutes les équipes de suivre la production en quasi-temps-réel (mise à jour des informations toutes les 30 minutes), tout en épargnant à David Vermoesen et aux teams leaders la fastidieuse étape du pointage.

Car le principal besoin était bien là, et le contrat est rempli : les team leaders utilisent désormais le flowboard “en direct”, comme outil de gestion de la production, gagnant ainsi 1 à 2h par jour sur le temps de mise à jour.

Cette visibilité en temps réel offre un second bénéfice : elle permet d’anticiper des problèmes de pointage ou autres sur les pièces, et de gagner aussi en temps de réaction lorsqu’ils se produisent. Plus réactif, moins chronophage, plus lisible : le projet est un succès ! Et nous n’en sommes qu’au début…

|

Envie d’en savoir plus sur ce projet de flowboard digital ? Revivez notre webinaire avec David Vermoesen, Program Operations Manager chez Sabca JE VISIONNE |

Les flowboards, un nouvel atout pour Sabca

Fort de ce POC réussi, David Vermoesen envisage de poursuivre dans deux directions :

- mettre en place des flowboards similaires sur l’ensemble des lignes de production de l’usine bruxelloise (2021-2022), puis dans les autres divisions de Sabca (2023)

- s’appuyer sur les données retraitées pour les flowboards pour piloter plus finement les lignes de production

Généraliser les flowboards à l’échelle de l’entreprise

Suivre et réagir en temps réel aux incidents de production sur une ligne, ce n’est qu’une étape. Tout l’enjeu du projet est en effet de fluidifier l’ensemble des opérations de l’usine sur le programme A350 : en 2022, toutes les lignes dédiées aux ribs et aux leviers bénéficieront donc du même tableau de bord que la ligne test.

Puis, sans doute à partir de 2023, ce sera au tour d’autres unités de production du groupe de s’appuyer sur les enseignements du projet mené avec Pingflow pour mettre en place leurs propres flowboards.

S’appuyer sur le flowboard pour inspirer l’excellence opérationnelle

Autre suite donnée à ce projet : exploiter les données générées pour alimenter le flowboard non plus dans une perspective dynamique et temps réel, mais avec une visée historique.

Chaque avance ou retard sur la production d’une pièce, chaque dépassement de délai sur une opération… va servir à alimenter la réflexion sur le rythme réel de la production. Et donc permettre d’adapter en amont les capacités, mettre en place des process de réallocation des ressources plus efficients… Le suivi de production représente une mine d’informations pour atteindre l’objectif final : l’excellence opérationnelle.

Le wallboard pour les AIC (rituels d’équipe)

« Le temps qu’on ne met plus à construire les KPI est mis sur la prise d’actions »

Avec un peu de recul, David nous confie que « l’outil peut être utilisé par l’opérateur, le team leader, le line manager » et que ça permet de « s’assurer que les opérateurs travaillent toujours avec les derniers produits qualifiés et validés ». Les wallboards sont désormais l' »outil de pilotage pricipal », et c’est même »l’opérateur qui va venir challenger l’amélioration de l’outil ».

Son conseil pour ce genre de projet :

- impliquer les utilisateurs (ne pas imposer)

- et… y aller étape par étape !

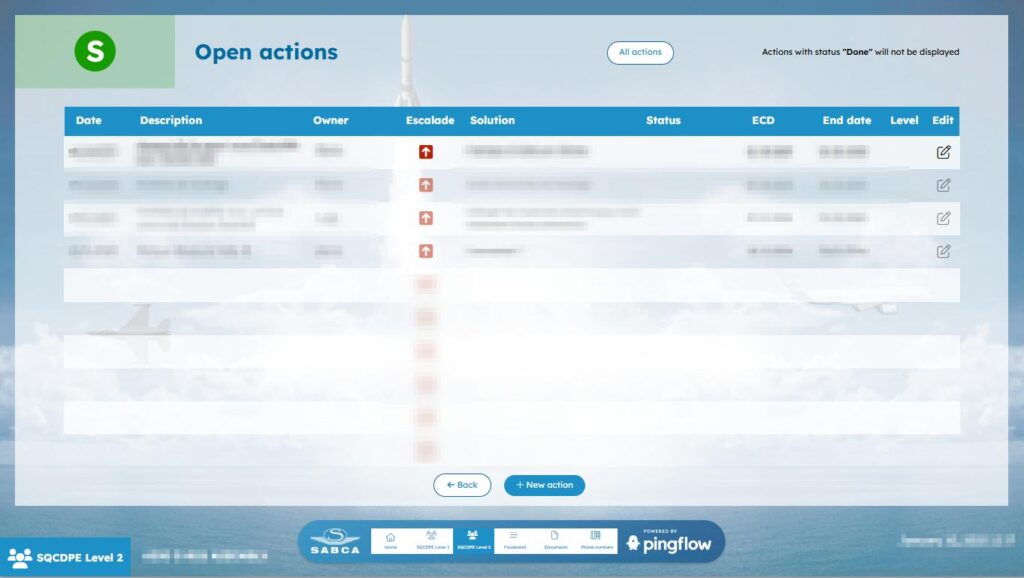

Des checklists simples et une remontée des actions du niveau 1 vers le niveau 2

Les checklists sont un outil précieux pour les opérateurs, car elles aident à suivre les étapes d’un processus de manière claire et organisée. Elles permettent de limiter les erreurs, surtout dans des environnements où les tâches sont complexes ou très encadrées par des normes. En guidant les opérateurs pas à pas, elles assurent que rien d’important n’est oublié, ce qui améliore la sécurité, la qualité des produits et le respect des règles. Elles sont aussi très utiles pour accompagner les nouveaux arrivants.

Différentes questions ont été conçues pour chaque rubrique et les opérateurs se réunissent quotidiennement pour remplir la checklist et remonter des actions vers le niveau 2. David nous livre qu' »on peut désormais escaler du bas vers le haut et du haut vers le bas » grâce à l’outil. Digitaliser cette pratique a permis de « réduire l’erreur humaine » et de se concentrer sur la prise d’actions lors du rituel de niveau 2.

|

Plus d’articles comme ça ?

Abonnez-vous à notre newsletter, et recevez nos derniers articles sur le management visuel digital et les dernières tendances dans l’industrie 4.0 ! |

|