Pourquoi mettre en place un système Andon ?

Le système Andon lean digital : 4 étapes pour optimiser vos processus de travail

Détecter, traiter, rendre visible, améliorer : un système Andon lean repose sur ces 4 étapes successives pour prendre à bras-le-corps la résolution des incidents et anomalies. Avec des solutions Andon digitales, ces 4 étapes s’enchaînent pour encore plus d’efficacité et de productivité.

5 grands types d’Andon pour systématiser votre approche du lean management

eBook : e-Andon, mode d’emploi

Comment nos clients optimisent leur fluxs de production

TIAG Industries

Comment TIAG Industries accélère vers le 4.0

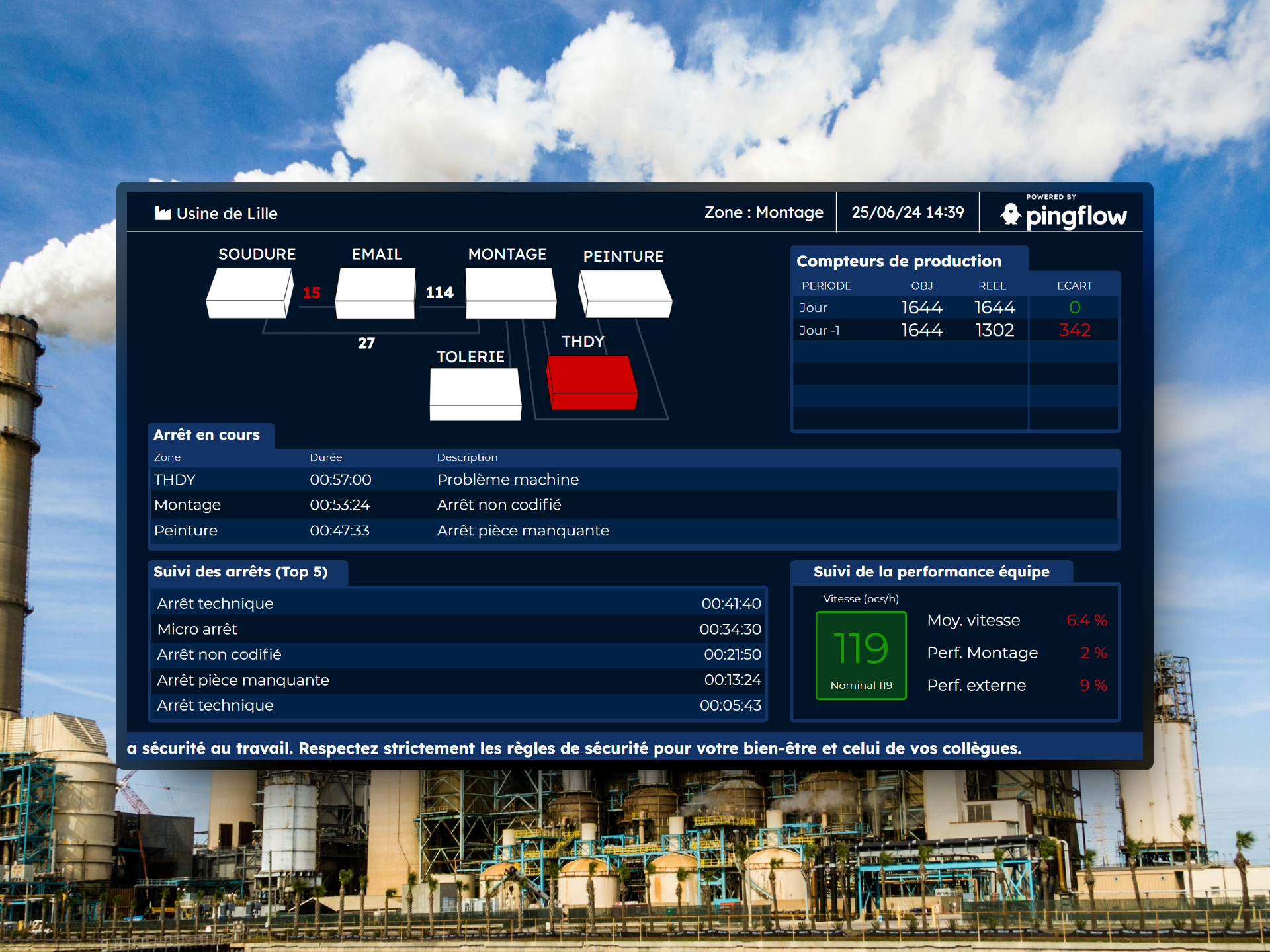

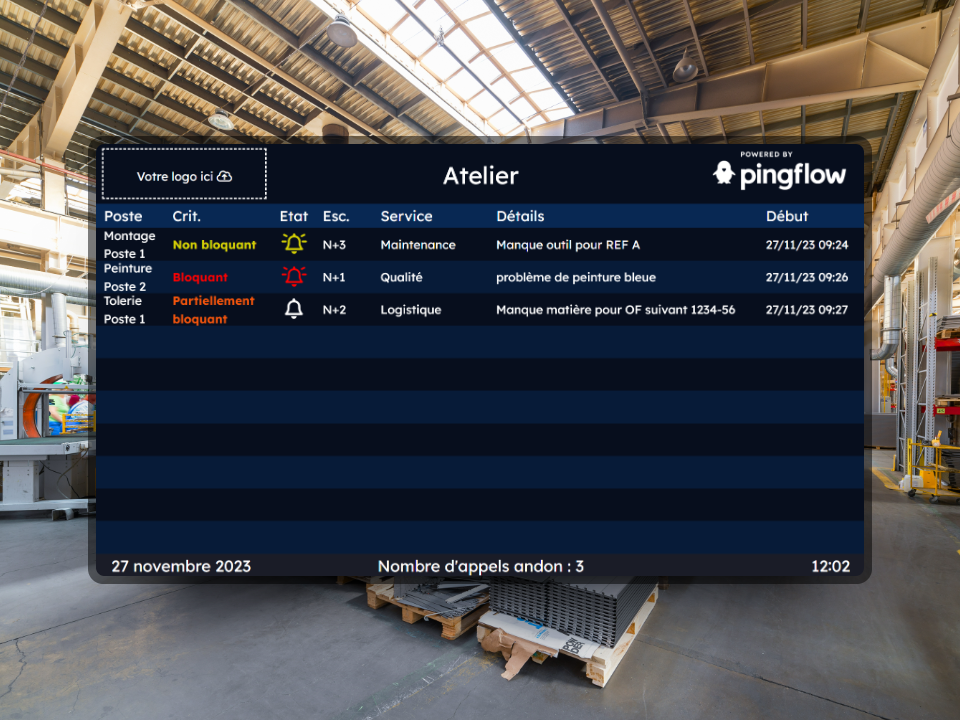

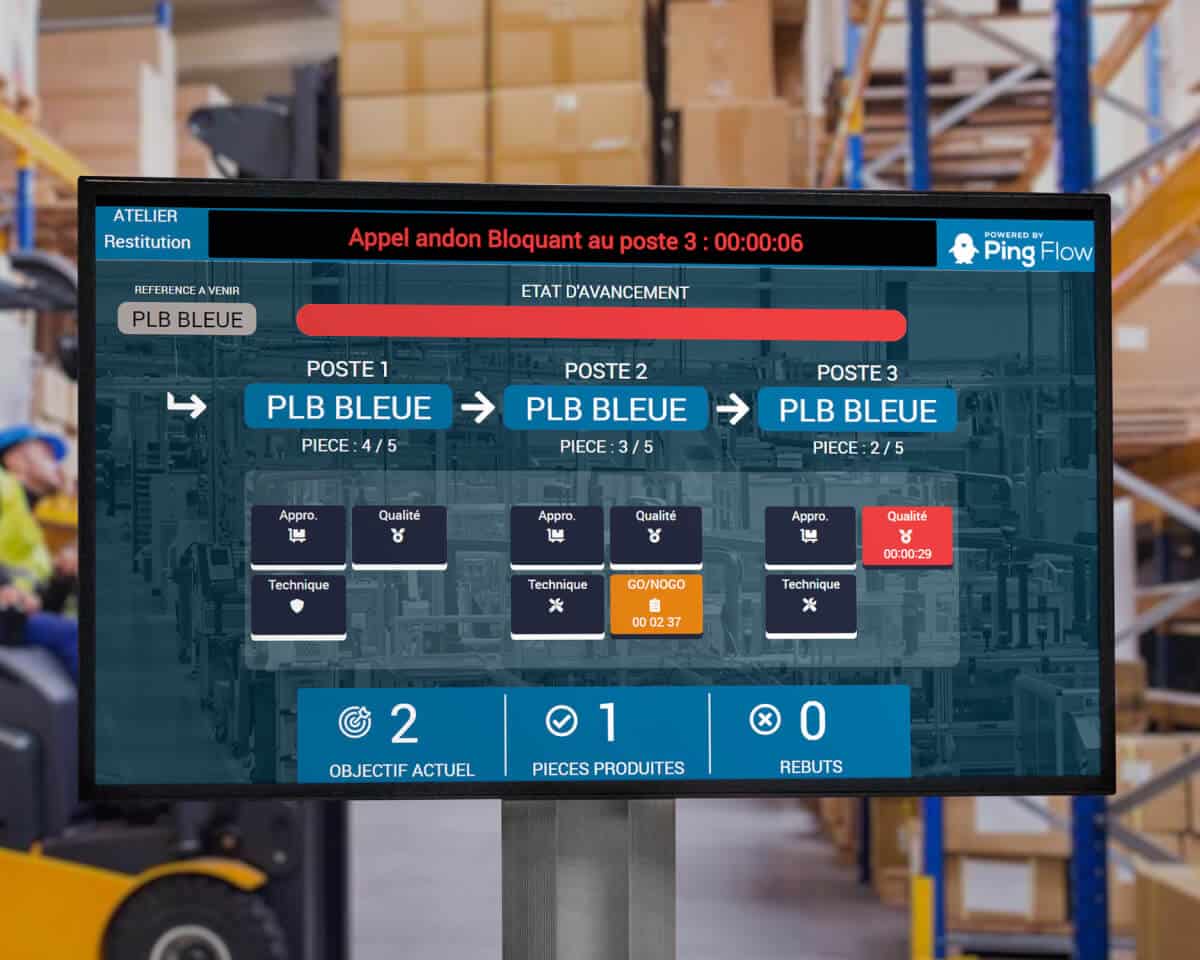

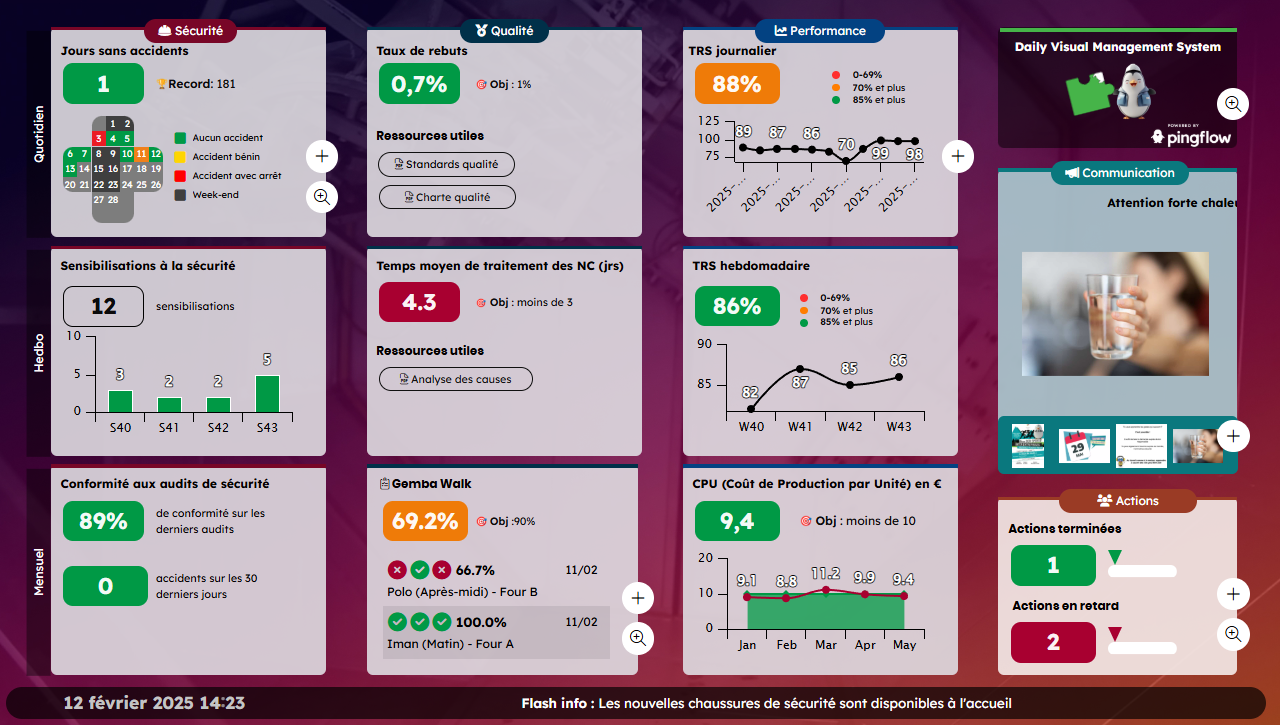

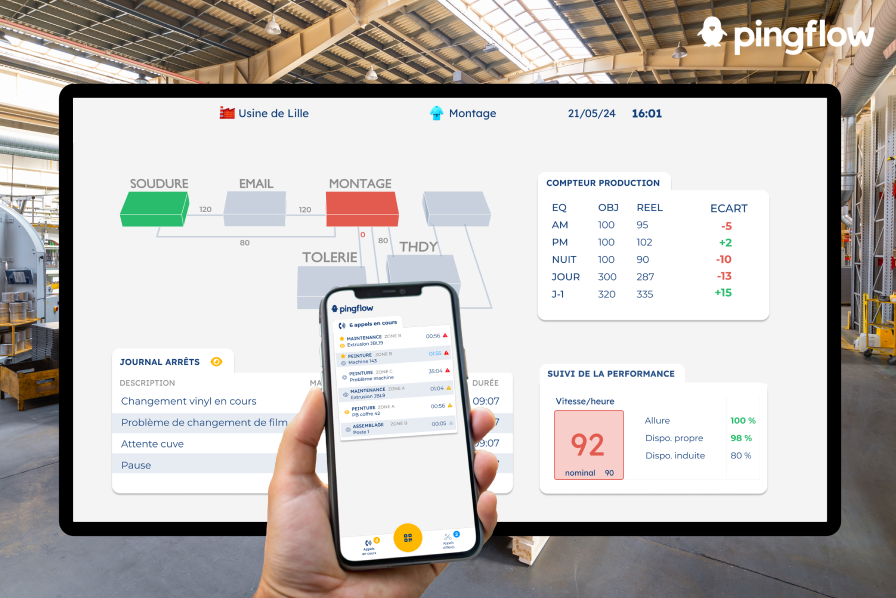

Wallboards Andon : quelques exemples

Simplissimes, orientés “avance-retard” ou couplés à un système de pilotage de la production : découvrez nos modèles de wallboards (panneaux de management visuel digital) pour l’Andon.

Avec Pingflow, passez à l’Andon lean en 4 étapes

Avec Pingflow, vous accédez à une plateforme technologique de management visuel digital pensée pour l’industrie. Mais pas seulement : parce que chaque unité de production a ses spécificités et ses propres enjeux, vous bénéficiez aussi d’un accompagnement pour aboutir rapidement au système e-Andon qui correspond en tous points à votre projet et aux besoins de vos équipes.

Ces articles pourraient vous intéresser

Retrouvez nos articles de blogs sur les sujets de l’Andon, du pilotage de la production, de la performance industrielle et de l’industrie 4.0…

Échangeons !

Pour en savoir plus sur nos cas d’usage, nos solutions, ou notre approche métier, n’hésitez pas à nous envoyer un message.

Notre équipe reviendra vite vers vous.